0

发表咨询在线!

摘 要 :本文简要介绍了乙烯装置的典型工艺,重点对脱甲烷塔中应用的膨胀机再压缩机技术,从仪表工程设计角度出发,并结合实际项目经验,对联合机组的工艺流程、控制概述、控制系统、联锁逻辑、接线系统设计等方面进行了分析总结,为工程设计人员提供设计参考。

关键词 :乙烯装置 ;膨胀机再压缩机 ;仪表工程设计

0 引言

乙烯装置是石油化学工业的核心装置,由乙烯装置产出的乙烯、丙烯、丁二烯、苯、甲苯、二甲苯是生产各类有机化工产品的基础,因此乙烯装置的技术水平、产量、规模是衡量国家石油化学工业发展水平的重要标志。乙烯生产技术在工艺流程上分为原料气裂解和裂解气分离两大部分,其中分离流程根据各乙烯专利商采用的技术不同,可分为顺序分离流程、前脱乙烷流程和前脱丙烷流程 [1]。

顺序分离流程是将裂解气脱除重烃,经五段压缩后按照裂解气的组分,从轻到重逐一分离。

前脱乙烷流程是将裂解气脱除重烃,经五段压缩后将碳二及更轻组分与碳三及更重组分分开,再分别进行分离。

前脱丙烷流程是将裂解气脱除重烃,经四段压缩后将碳三及更轻组分与碳四及更重组分分开,再分别进行分离。

在上述 3 种分离工艺流程中,脱甲烷工艺利用低温分离出甲烷和氢气,其冷功率消耗约占冷分离总冷负荷的 50%。因此,冷量回收非常重要。近年来,大型乙烯装置多采用膨胀机再压缩机联合机组,对脱甲烷塔顶产生的尾气进行膨胀制冷,同时联动压缩机对外做功,不仅可以为冷箱提供高位级冷量,提高乙烯收率,还可以将回收的能量用于增压裂解炉燃料气,从而实现装置总能耗降低 [2]。由此可见,膨胀机再压缩机联合机组是装置中关键设备之一。

1 膨胀机再压缩机工艺流程

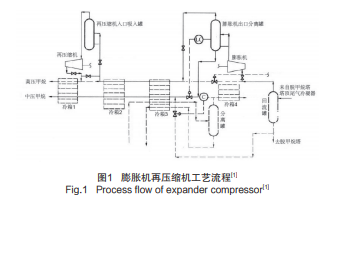

目前,大型乙烯装置均采用膨胀机再压缩机工艺,对高压脱甲烷塔尾气进行膨胀制冷,同时对燃料气压缩增压。图 1 为甲烷尾气膨胀机再压缩机的主要工艺流程。

高压脱甲烷塔的塔顶压力约为 3.04MPa[1],主要成分为甲烷和氢气。高压尾气经最低级位的乙烯冷剂冷凝后送入回流罐,罐内的液相回流到脱甲烷塔塔顶精馏器,气相送入膨胀机进行膨胀制冷,获得约 -136℃ [1] 的冷量进入冷箱冷却脱甲烷塔进料,然后送入再压缩机作为再生介质或者燃料被重新压缩。由于膨胀机制冷是等熵膨胀过程,同外界没有热量交换,气体膨胀全部用于对外做功,内能减少从而温度降低,其制冷能力要优于传统的 J-T 节流阀 [1]。

2 膨胀机再压缩机控制概述

乙烯装置中的膨胀机再压缩机机组采用透平驱动,因为操作温度低、机组转速高等特点,目前大多采用国外厂商设计制造的磁力轴承机组,主要制造商有美国的 Mafi、法国的低温星公司等。以某大型乙烯装置采用的某公司膨胀机再压缩机为例,机组结构主要包括以下 3 个基本部分 :膨胀机定子部分及进出口法兰、同轴转子、压缩机定子部分及进出口法兰。

膨胀机进口处设有入口导叶 IGV(Inlet Guide Vanes),通过带限位开关的气动执行机构控制 IGV 的开度,从而调节进入膨胀机的工艺介质流量,并将压降转换为高流速驱动叶轮。轴承、同轴、轴密封、叶轮以及叶轮密封封装在承压腔内,构成转子系统。同轴采用外部套有磁性材料的叠片式结构。磁力轴承是一套电磁设备,由磁力轴承控制柜 MBC(Magnetic Bearing Control Cabinet)控制,使转子和定子之间保持一定的距离,并监测转子转速、振动位移和温度。位于定子中的径向电磁体和轴向电磁体在通电状态下产生电磁场,转子受重力与磁力平衡时悬浮于承压腔内。径向轴承上设有轴向和径向位移监测探头,对转子的位置进行连续监测并输出信号,MBC 控制系统对位置偏差信号进行计算,通过改变磁力轴承电磁场的电流大小,改变对转子的作用力,从而使其回到正常位置运行。

膨胀机再压缩机机组配置有一套迷宫式密封系统,用于防止冷量由膨胀机侧向压缩机侧传递,避免冷的工艺气体进入承压腔,还可以防止磁力轴承产生的热量进入冷的工艺气体中。密封气与承压腔压差与密封气温度,参与控制密封气入口调节阀开度和机组开停机联锁。

膨胀机再压缩机机组在压缩机出口配置有返回入口的防喘振回路,防喘振阀门可以由 CCS 控制,也可以由用户根据厂家提供的防喘振算法通过 DCS 实现控制。

上述关键设备的仪表控制和联锁直接影响到膨胀机再压缩机机组的安全可靠运行。膨胀机再压缩机机组主要由开车控制流程、正常停车控制流程、紧急停车控制流程、 MBC 柜控制流程、关键控制回路等组成。

2.1 MBC柜控制流程

MBC 控制柜监测机组运转过程中的各类报警状态并向操作人员提供报警信息,MBC 报警信号划分等级如下 :

一般故障(Level 1):当 MBC 的输入信号超过正常操作值时,MBC 将向 CCS 输出一级报警信号,并显示在控制柜的 HMI 界面上。此时磁力轴承系统仍然处于工作状态,一级报警不会触发机组停车。

主要故障(Level 2):当 MBC 的输入信号超过正常操作安全值时,MBC 将输出二级报警信号。此时磁力轴承系统处于非安全工作状态,MBC 向 CCS 发出机组停车请求,最终停车命令由 CCS 联锁触发。MBC 仍保持机组转子处于悬浮状态,直到机组停车转子终止转动。

全停车故障(Level 3):当发生会损坏机组或者控制柜的功能性故障时,MBC 将输出三级报警信号。MBC 向 CCS 发出机组停车请求,最终停车命令由 CCS 联锁触发。此时机组转速降低至最小临界值 480rpm 以下,转子终止悬浮状态。

MBC 监控故障 :MBC 柜内的硬件故障会引发 MBC 系统监控报警,此时 MBC 的所有输入输出信号停止工作, MBC 与 CCS 之间的通讯和联锁触发请求中断。

2.2 关键控制回路

密封气差压控制回路是一个重要回路。差压调节阀 PDV 的开度由机组内不同检测点的密封气压力差控制,选取密封气入口压力和膨胀机叶轮压力作为工艺过程检测变量,最终建立并维持密封气环境。

入口导叶控制回路 :入口导叶作为膨胀机再压缩机机组的重要工艺过程控制对象,控制方式有两种——手动控制或者自动控制。手动控制方式由 CCS 内的 HIC 控制器实现,自动控制由控制器监测工艺过程变量,根据设定值自动调节 IGV 的开度。两种控制方式可以在 CCS 内切换,当控制方式由手动切换到自动时,应确保输出信号偏差在 3% 以内。机组允许启动时,要求 IGV 必须置于手动控制模式,并且开度应小于 3%。

3 控制系统设计

膨胀机再压缩机机组的仪表控制系统设计,一般采用 CCS 集成控制。如图 2 所示为采用 CCS 控制的系统架构。整个机组的控制系统安装在非防爆区域,由压缩机控制系统 CCS、马达控制中心 MCC 和磁力轴承控制柜 MBC 组成。其中,在 MCC 内布置密封气电加热器控制盘。现场设置有模拟量信号接线箱、数字量信号接线箱、磁力轴承信号接线箱和现场操作盘。机组工艺气路和密封气路上的模拟量 AI/AO 信号,通过模拟量信号接线箱接入 CCS 参与控制联锁 ;密封气路上的电加热器温度信号经模拟量信号接线箱先进入 MCC 内的 TCP 控制盘再接入 CCS,同时 TCP 控制盘接受来自 CCS 的控制信号。现场数字量 DI/DO 信号,经过数字量信号接线箱接入 CCS 和现场操作盘。磁力轴承系统的速度、位移、温度传感器信号经过磁力轴承信号接线箱接入 MBC 控制柜,再由 MBC 将磁力轴承系统信号经 RS485 通讯至 CCS,硬线输出速度信号、故障报警、停车请求等信号至 CCS,并接受来自 CCS 的数字量控制信号。

相关知识推荐:仪表行业的期刊

膨胀机再压缩机机组的仪表控制系统设计可以根据用户需求,采用 DCS+SIS 拆包控制方案,将原 CCS 控制系统按照仪表回路的功能,拆解到 DCS 和 SIS 分别控制。根据回路功能及安全等级,将所有参与停机联锁的信号接入 SIS 系统 ;将一般控制回路、指示回路和报警信号接入 DCS 系统。

4 联锁逻辑设计

如前所述,膨胀机再压缩机机组的控制系统可以采用 CCS 系统,或者根据仪表回路功能、安全等级拆分为 DCS+SIS 系统。如果采取 CCS 控制,全部联锁逻辑将通过 CCS 和 MBC 实现 ;如果采用 DCS+SIS 控制,如何将原有集成在 CCS 的联锁逻辑进行逻辑拆解是仪表工程设计的重点,既要保证逻辑拆解后,联锁逻辑输入条件和输出动作不受影响,同时还要考虑进行设计优化,尽量减少现场各控制系统的接线箱数量,减少 DCS、SIS、MBC 3 个系统之间的联锁逻辑、输入输出信号、柜间接线和通讯点数。

在某大型乙烯项目工程设计中,根据实际设计需求,并与机组制造商多次探讨修改联锁逻辑设计方案,将功能控制与联锁报警进行了细化和拆分,并进行了优化设计。即 :将一般指示回路、一般控制回路、IGV 入口导叶控制回路、防喘振控制回路、不参与停机联锁的报警信号回路、机组允许启动逻辑和机组转子励磁悬浮逻辑设计在 DCS 系统中 ;将机组启动和停车联锁逻辑、膨胀机入口切断阀回路、密封气供气切断阀回路设计在 SIS 系统中。联锁因果见表 1。

经过开工运行检验,上述控制、联锁逻辑的设计是可靠的,并得到了业主认可。

5 其它

在膨胀机再压缩机的仪表工程设计中,还需要对磁力轴承系统 MBC 控制柜的安装位置进行评估。MBC 柜内包含有电源放大器、备用电磁、PID 控制器、电流电压调整器,应安装在非防爆区。根据机组控制需求,MBC 和仪表控制系统之间有硬线信号和通讯信号连接,同时 MBC 还需要由 MCC 供电。因此,在乙烯装置现场通常将 MBC 放置在仪表现场机柜室 FAR,或者马达控制中心 MCC。在进行机柜间布置设计时,应特别注意避免 MBC 柜和其他机柜因距离过近产生电磁干扰现象,如前期设计忽视了这一点,由此带来的现场整改工程问题将不可小觑。根据 EN61000 6-4-2007 电磁兼容性标准中给出的规定 [3],MBC 控制柜应与周围机柜保持 3m ~ 5m 的距离。对电磁干扰因素进行评估,采用大间距设计,可有效避免设备间产生电磁干扰。

6 结束语

在乙烯装置膨胀机再压缩机的仪表工程设计过程中,需要注意以下几点 :

1) 在 满 足 机 组 工 艺 流 程 对 仪 表 控 制 要 求 的 基 础上,结合用户实际需求选择控制系统架构,可优先采用 CCS+MBC。

2)当用户(业主)有要求时,可采用 DCS+SIS+MBC 作为控制系统,将原有集成在 CCS 的联锁逻辑进行逻辑拆解是仪表工程设计的重点。要保证逻辑拆解后,逻联锁辑输入条件和输出动作不受影响。设计中,应优化联锁逻辑设计和仪表接线工作,减少各系统间非关键联锁信号往来。

3)关键控制回路的设计,应满足工艺操作的需要,并严格遵循机组对设定值的要求,进行精准控制。联锁逻辑设计时,应与机组制造商共同完善联锁逻辑设计方案,将功能控制与联锁报警进行细化和拆分,并进行优化。

4)MBC 机柜布置应符合规范的要求,结合成功的工程经验,合理布置机柜,避免设备间的电磁干扰。——论文作者:孙 瑞

* 稍后学术顾问联系您