0

发表咨询在线!

摘要:目前有色冶金行业干法收尘主要以布袋收尘器为主。介绍了低压脉冲旋转反吹布袋收尘器在烟尘条件恶劣的精矿干燥、回转窑脱硫干燥收尘中的应用。生产应用对比得出,低压脉冲旋转反吹布袋收尘器具有占地小、运行维护量小、运行成本低、使用寿命长等优点。

关键词:有色冶金;低压脉冲反吹;收尘器;寿命

铜合成炉系统采用蒸汽干燥工艺对原料中的水分进行脱除[1],由于蒸汽干燥尾气具有含湿量大、亲水物质多、粉尘浓度高且粒度低的特点,导致除尘器整体运行状况较差,运行过程中表现出除尘效率低、故障维检修频次高、检修工作量大且难度高等诸多问题[2]。

回转窑是用重油喷射燃烧的热源来完成精矿的脱水、脱硫等工艺过程,由于烟气中含有少量的硫,加之生产过程频繁开停车和调整给料量,导致烟气温度低,无法满足电收尘器最低180℃的要求,电收尘器尾部长时间在露点温度以下运行,导致系统壳体腐蚀加剧,电收尘器无法正常工作。

最终对两个工况复杂的收尘系统进行改造,均采用低压脉冲旋转反吹袋式除尘技术。

1 设备运行状况

1.1 蒸汽干燥系统袋式除尘器的运行状况

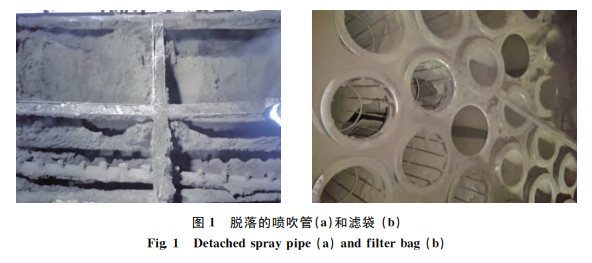

铜合成炉干燥系统采用袋式除尘器,主要作用为收集蒸汽干燥机内物料随筒体旋转过程中扬起的精矿物 料,同 时 排 出 物 料 干 燥 过 程 中 产 生 的 水 蒸汽[3]。设计为 DMC-Ⅱ型 普 通 袋 式 除 尘 器,喷 吹 方式为“行喷”。即脉冲阀启动一次,对一行12个滤袋进行清灰作业。该袋式除尘器在运行过程中,由于工艺控制和滤袋材料质量问题,出现过两次滤袋着火事故,导致除尘器上盖、壳体变形,运行状况急剧恶化并导致含尘超标。主要问题表现在:1)喷吹管由于频繁喷吹振动经常发生掉落,造成脉冲喷吹管中心与滤袋口中心偏离,滤袋容易吹破,见图1。

2)部分花板腐蚀破裂,无法安装布袋,造成对应气室退出运行,除尘器过滤面积减小,阻力升高,见图2。

3)仓顶上盖板变形使除尘器漏风增加,载汽容易结露,粉尘会逐渐黏接在花板表面、净气室侧板和其它滤袋中,造成滤袋堵塞。

4)喷吹系统气源管与净气室连接段多处腐蚀严重,造成除尘 器 漏 风,另外脉冲喷吹管固定装置变形、腐蚀严重,造成脉冲喷吹管脱落,无法实现正常喷吹,粉尘吸附在滤袋表面不容易反吹脱落,造成滤袋糊死,除尘器阻力升高。

5)喷吹管数量多,检查布袋时视线受到阻挡,无法看清布袋内部情况,另外由于固定喷吹管螺栓及支架腐蚀,拆除、固定喷吹管困难,更换滤袋困难、维护量大,检修时间长。

6)由于脉冲机构只能进行离线检修的特点,无法实现正常生产中对布袋进行维护。

1.2 回转窑精矿脱硫电收尘的运行状况

回转窑脱硫干燥主要处理高镁镍精矿,正常生产时,工艺要求其焙砂温度为300~400 ℃,在此条件下,进 入 电 收 尘 器 的 烟 气 温 度 仅 能 达 到 140~160 ℃,无 法 满 足 设 计 所 需 的 最 低 180 ℃ 的 要 求。同时,由于烟气中含有少量的硫,加之生产过程频繁开停车和调整给料量,导致烟气温度进一步降低,电收尘器尾部长时间在露点温度以下运行,导致系统壳体腐蚀加剧,电收尘器无法正常工作。主要问题表现在:

1)烟气温度低,窑尾温度仅为180~230 ℃,而进入电收尘器的烟气温度仅能达到140~160℃,无法满足设计所需的最低180 ℃的要求。

2)油性物质与烟尘吸附,燃烧过程中产生黏结性较强的油性物质,加上油性物质对烟尘的吸附(见图3),使电收尘器的高压绝缘装置发生黏结、击穿,检修频繁;极板、极线油性烟灰附着导致振打无法彻底清除,导致 电 收 尘 器 不 能 正 常 运 行,收 尘 效 率 低下,进而影响后续制酸系统,出现硫酸发黑、酸水含油等问题。

3)电收尘器腐蚀严重及结构件老化

电收尘器长时间在露点温度以下运行,导致系统壳体腐蚀加剧,运行故障多,日常检修时无法彻底解决。见图4。

2 干燥除尘器设计改进

2.1 干燥除尘器设计思路

结构上,利用原来除尘器的壳体进行适当改造,拆除原来除尘器箱体内部的烟道。旋转脉冲清灰技术采用大室结构,在滤袋束的前端设置有长2m、宽7.2m 的气流分布+重力沉降室(惯 性 机 械 除 尘),烟气进入除尘器壳体后流速急剧降低,同时在与气流分布板冲击和扰流过程中,实现前端惯性机械除尘,可有效去除大颗粒粉尘,降低粉尘浓度,从而降低滤袋的过滤负荷。

2.2 干燥除尘器基本结构设计

除尘器采用外滤过滤方式,滤袋以同心圆状吊挂在花板上,滤袋内有袋笼支撑。滤袋口中的弹簧涨圈是不锈钢材质,在花板孔模具上冲压加工成型。滤袋安装后,在花板顶部和花板孔内边形成双层密封结构,确保 过 滤 室 和 净 气 室 之 间 的 严 密 隔 绝,见图5。

2.3 干燥滤料的选择

根据前期使 用 的 P84 和氟美斯两种滤料的情况来看,均不能完全满足现场使用条件,此次改造采用 PTFE纤维+PTFE基布+PTFE覆膜针刺毡滤料。PTFE覆膜滤料的主要性能参数见表1。

2.4 袋笼及花板的改进

1)袋笼

袋笼呈近似椭圆形状,采用10mm×4mm 碳钢纵筋线,所有的筋线都采用点焊连接,形成袋笼并去除毛刺,避免损伤布袋。袋笼经过浸油防腐处理,或采用表面高温有机硅涂料处理,防止烟气腐蚀。

2)花板

花板为大 型 孔 板 结 构,滤袋孔呈同心圆布置。花板由4个1/4扇形花板焊接组装成整圆形构件,再进行花板的整体吊装。现场花板安装图见图6。

2.5 旋转动态清灰系统的设计

将除尘器清灰系统改造为回转 动 态 清 灰 模 式。旋转风管由位于顶部的一个旋转电动机驱动,转速约为1r/min。旋转风管连续不停地旋转,使喷吹清灰臂转动至不同的角度位置,按一定的间隔时间,对喷嘴下方的滤袋喷吹清灰。经过若干个循环的喷吹,即可完成对所有滤袋的反吹清灰。清灰机构下部如图7所示。

2.6 电气控制设计

1)自动检测与自动控制根据工艺及控制逻辑要求,采用 PLC可编程控制器和上位 PC 机,实现对袋式除尘器系统的自动检测及自动程序控制。

检测和监视对象主要有:滤袋内外压差及超高报警、清灰压力、旋转风管运行状态、除尘器投运状态、灰斗料位状态、除尘器进出口烟温及烟温超标报警等。

控制对象主要有:清灰系统脉冲阀、清灰回转机构等。

袋式除尘器 的 集 中 控 制,通 过 上 位 PC 机 的 人机操作界面实现。按照预先设定的操作方式,可实现袋式除尘器各系统的自动控制或一对一的手动控制。

3 回转窑电收尘器设计改进

3.1 结构改造

1)如图8,在原有回转窑电除尘器壳体基础上,保留进气喇叭口分布板,使整体气流得到有效的均匀分配,烟气接触到气流分布板后实现惯性除尘作用,预先除去烟气中的粗颗粒,同时也保证了烟气进入滤袋束之前的流量合理分配,实现了合理的空气流速场,避免了局部烟气流速过快引起对局部滤袋过度磨损现象。

2)保留第1、第2电场作为气流分布和重力沉降预除尘,第3、第4电场的空间改造为袋式除尘器的过滤室单元。

3)电 除 尘 器 的 立 柱 支 架、灰 斗 不 做 改 动 继 续使用,壳体全部更 换;拆 除 电 除 尘 器 第3和 第4电场的顶盖、电极板 及 高 压 静 电 设 备 等 附 属 设 施;原顶部大梁改造为花板层大梁,出 气 喇 叭 口 作 封 堵处理。

4)原有振打侧壳体人孔门全部拆除,只在原有第3电场设计一个布袋检查人孔,工作门设置为双层结构以强化密封效果。

5)原除尘器顶梁上新建花板层,安装滤袋组件和清灰系统;花板层上新建净气室及出气喇叭口,出气口与原系统的出气烟道连通;除尘器现有的平台和楼梯可继续保留使用。

6)外保温采用100mm 厚玻璃岩棉整体包裹,外部铺设彩钢板。

3.2 收尘器改造

为解决反吹清灰系统由多个单元组成的弊端,将清灰系统改造为一种回转动态清灰装置,该系统仅由一套喷吹组件及控制器构成。

1)在保证除尘器过滤面积满足工艺要求的前提下,如图9所示,将传统的圆形滤袋及袋笼改型为椭圆形;同时将滤袋的排布形式由行列式改为同心圆圆周环布,以匹配旋转喷吹臂的喷嘴布设。

相关知识推荐:期刊发表论文需要提前联系吗http://www.qikansky.com/lwcommon/32615.html

2)将除尘器的脉冲清灰压缩空气由输气管道输送到位于除尘器顶部的气罐中。储气罐上部安装有一个大型脉冲隔膜阀,脉冲阀的出气口与花板上方的竖直旋转风管连通。如图10所示,旋转风管下部分支出3根组合清灰臂,各清灰臂上有数量不等的喷嘴,分别对准花板上滤袋孔分布的各同心圆。

3.3 材质选择

为强化滤料性能,滤袋材质采用超细玻纤+P84混纺针刺毡,袋笼呈近似椭圆形状,总长8050mm,三段设计,袋笼设计轻便坚固,结构合理结实,采用10mm×4mm 碳钢纵筋线。

3.4 PLC低压脉冲喷吹自动控制

1)新改造的布袋收尘器采用低压脉冲自动控制技术。在除尘器运行过程中,滤袋内外的压差随着滤袋积灰的增多而增加,当压差达到清灰设定值时,控制系统发出清灰指令,将储气罐中的氮气喷入滤袋内完成 清 灰,直 至 滤 袋 内 外 压 差 降 到 设 定 值[4]。最终,滤袋内外压差始终保持在一个理想的设定值范围内,除尘效率得到最优化控制;反吹气源的升温降压控制,进一步改善了除尘器结露腐蚀,同时低压大流量的反吹气源控制,一方面可以保证除尘器阻力很低,另一方面可以在短时间内提供足够的清灰气量,有效地降低清灰频率,延长清灰间隔时间,从而有效地延长滤袋的使用寿命。

2)操作上,在系统运行初期,布袋表面在系统设定650Pa的压差下,布袋表面能附着10t左右的烟灰,用来保护布袋。

4 改造后除尘器的优点

1)采用旋转动态清灰技术,仅需配置1只大型电磁脉冲阀,实现整机免维护。

2)大型脉 冲 阀 清 灰 压 力 低(0.06~0.1 MPa),清灰能力大,因此清灰的频率很低。低压大气量的柔和清灰技术,可以有效延长滤袋的使用寿命。

3)净气室的进气端墙设置有检修门,平时对滤袋和清灰机构的检查,通过检修门运行人员可以非常方便地进入净气室。

净气室比较宽敞,方便取出和装入布袋和袋笼。净气室设有照明装置,可以随时进行检修维护。由于旋转风管可以用手自由地转动,维修人员能很方便地进入净气室内的任何部位,进行更换滤袋或检查作业。而普通的管式行喷吹袋式除尘器,则需要先将滤袋顶部固定的清灰喷吹风管拆除,才能进行检修工作,费时费力。

4)该袋笼分为上、中、下三节,相互间有简单的弹簧片内锁装置,拆卸和组装都很方便,袋笼上部带有6mm 厚的碳钢护环,无需使用工具,就能很方便地将过滤布袋的绑扣锁在孔上,维护人员在孔板面上行走也不会造成对袋的损坏。袋笼的下部分接入1.2mm 厚的低碳钢帽。

5)如果烟气出现超高温的情况,有可能烧坏滤袋。因此,必须对烟气的超高温采取非常积极的、行之有效的防范措施。烟气温度由装设在除尘器进口 烟道上的热电偶来检测,然后将热电偶的温度信号传送至 PLC,PLC 对温度值进行逻辑判断,同 时 发出相应报警或指令。为了有效避免烟气温度过高对滤袋造成伤害,在布袋仓四周安装氮气阀门并自动控制。当烟 气 温 度 超 过 设 定 值 时,PLC 发 出 指 令,打开氮气阀门,使氮气通入布袋仓,从而避免布袋温度升高着火。

5 应用效果

1)低压脉冲旋转反吹袋式除尘技术在蒸汽干燥尾气净化除尘和回转窑脱硫干燥尾气除尘的应用,彻底根治了除尘器内部烟气结露问题,除尘器本体及组件寿命提高,尤其干燥滤袋使用寿命由原来的8个月大幅提高至2年以上,因局部滤袋更换造成的停车频次大幅减少,除尘器整体运行效率得到显著提高。

2)解决了除尘器反吹清灰效果差、除尘效率低的 问 题,蒸汽干燥尾气含尘浓度由原来的平均1137mg/m3降至平均65mg/m3(标准状态,下同),有价金属得到有效回收。

3)回转窑除尘器收尘效率由使用电收尘器时的87.82%提高至使用布袋的99.92%,改造后漏风率大幅度下降,由原先最高的25%下降至3%,保障了系统长 周 期 连 续 使 用,出 口 尾 气 含 尘 浓 度 由 平 均635mg/m3降至平均28mg/m3;有效杜绝含油烟尘进入末端制酸系统,避免发生影响硫酸产品质量的事件。出口烟气含尘浓度大幅度下降,减少了制酸系统处理酸泥的量,增加了冶炼回收率。

4)回转窑电除尘器年耗电105万元,改造后的回转窑低压脉冲旋转反吹袋式除尘器年运行费用仅为45万元,大大减少了运行成本。

6 结语

低压脉冲旋转反吹袋式除尘技术在相较工况最复杂的蒸汽干燥尾气净化除尘和回转窑脱硫干燥尾气除尘中的成功应用表明,它的低压大气量、检修维护简便、运行成本低的优势可以在冶炼及其他行业更广泛地应用。——论文作者:吝凯,张鹏,赵怀宇,董旭,卢英杰

参考文献

[1] 梅国晖.过热蒸汽干燥机理的研究及其在立式振动输送干燥机中的应用[D].沈阳:东北大学,2001.MEIG H.Studyondryingmechanismofsuperheatedsteamanditsapplicationinverticalvibrationconveyingdryer[D].Shenyang:NortheasternUniversity,2001.

[2] 万风岭.干燥设备的现状及发展趋势[J].化 工 装 备 技术,2006,2(1):10-12.WANFL.Presentsituationanddevelopmenttrendofdryingequipment[J].ChemicalEquipmentTechnology,2006,2(1):10-12.

[3] 王勇.袋式除尘器设计 方 法 的 研 究[D].沈 阳:东 北 大学,2004.WANGY.Studyondesign methodofbagfilter[D].Shenyang:NortheasternUniversity,2004.

[4] 刘洁,隋荣禄.玻璃纤维窑炉烟气脱硫除尘技术的研究[J].玻璃纤维,2014(4):28-30,38.LIUJ,SUIR L.Researchondesulfurizinganddustseparating technology forflue gas from fiberglassfurnaces[J].FiberGlass,2014(4):28-30,38.

* 稍后学术顾问联系您