0

发表咨询在线!

摘 要 介绍了航空铝合金铸造型芯的种类、粘结剂及硬化原理,通过对不同型芯材料的力学性能、发气特性、溃散特性及高温尺寸稳定性的对比分析,结合不同结构型芯的性能需求,总结了不同型芯材料的适用范围并给出了应用范例,展望了航空铝合金铸件用型芯技术的发展方向。

关键词 航空与铝合金;复杂结构铸件;铸件型芯

随着航空装备对品质、可靠性的要求越来越高,高品质的复杂结构铸件应用越来越广泛。集成管路与空腔结构的铝合金铸件是航空领域典型的复杂结构铸件,如飞机液压系统的各种壳体,发动机附件传动系统的机匣、燃油控制系统的泵阀体,涡轴/涡桨发动机进气系统机匣等。这类铸件的铸造方法涉及精密树脂砂型铸造、金属型铸造和熔模精密铸造等,但无论何种铸造方法,型芯技术都是实现管路与空腔集成复杂结构铸造成形的关键技术之一。

1 航空铝合金铸造型芯种类

航空铝合金铸造型芯主要有金属管型芯、有机树脂砂型芯、水溶树脂砂型芯、无机粘结剂型芯和水溶陶瓷型芯等。

1.1 金属管型芯

金属管型芯是以紫铜管、不锈钢管或钛管为原料,采用特 定 的 工 装 夹 具 分 段 弯 制,再 组 焊 成 所 需 的 型芯[1,2],如铜管型芯铸造工艺流程见图1[3]。紫铜管型芯只能用于砂型铸造和金属型铸造,铸件浇注清理完成后用热的浓硝酸将紫铜管腐蚀去除,得到所需的管路。而不锈钢管型芯、钛管型芯既可用于砂型、金属型铸造,也可以用于熔模精密铸造,但在铸件成形后无法从铸件中清理出来。金属管型芯通常用于圆形截面细长管路的铸造成形,管路的最小直径可达1.5mm。

1.2 有机树脂砂型芯

有机树脂砂型芯在铝合金铸造中的应用最为广泛,技术成熟,所用粘结剂为人工合成的有机树脂。

1.2.1 Pep-set自硬树脂砂型芯

Pep-set自硬树脂砂的粘结剂由聚苯醚酚醛树脂(组分Ⅰ)和聚异氰酸酯(组分Ⅱ)组成,催化剂(组分Ⅲ)为弱碱性的芳香族胺类,如苯基丙基吡啶,硬化过程的化学反应方程式见下式[4]。

Pep-set树脂砂型芯的硬化过程是里外同时进行,不受型芯结构、截面厚度的影响[5]。其流动性好,硬化后的砂芯强度高,因此铸型的尺寸精度高、表面粗糙度低,广泛用于品质要求较高的复杂铸件[6]。

1.2.2 三乙胺气体硬化树脂砂型芯

三乙胺气体硬化工艺又称 PUCB 法,粘结剂由酚醛树脂(组分Ⅰ)和聚异氰酸酯(组分Ⅱ)组成,催化剂为三乙胺[7]。在催化剂作用下,酚醛树脂中的羟基与聚异氰酸酯中的异氰酸基反应形成固态脲脘树脂。三乙胺气体硬化树脂砂在硬化前具有良好的流动性,采用射芯机可以制作结构形状复杂、截面细薄的型芯,在汽车领域应用十分广泛,近年来在航空领域也逐渐开始应用。

1.2.3 呋喃自硬树脂砂型芯

铝合金型芯所用的呋喃树脂粘结剂是高氮、低糠醇呋喃树脂,如脲醛呋喃树脂(UF/FA),以有机磺酸或磷酸为固化剂[8]。呋喃树脂的固化机理比较复杂,目前对硬化机理的认识尚未统一[8、9]。主流观点认为呋喃树脂的分子结构中存在着大量的羟甲基官能团,在酸性介质中,羟甲基与酸离子 H+ 可发生反应形成甲基正碳离子,R甲基正碳离子与 R 不断地相互作用,使树脂的分子链不断缩聚延长,树脂因此而固化,最终形成 R-CH2-[R-CH2]n-R。此外,呋喃环双键在酸的作用下以非氧化破裂形式打开并通过羟基之间的缩聚反应和碳碳双键的加成反应而生成立体结构[10]。

1.2.4 热固性覆膜砂型芯

热固性覆膜砂的粘结剂由热塑性线性酚醛树脂,以六次甲基四胺[又名乌洛托品,分子式为(CH2)6N4]为固化剂,以硬脂酸钙为润滑剂[11]。粘结剂包覆在原砂表面,受热时酚醛树脂熔化,在乌洛托品分解产生的亚甲基作用下,由线性结构迅速相互联结为体型结构而固化。

热固性覆膜砂在加热固化前为完全松散状态,因此具有很好的流动性,固化后强度比较高,特别适用于制作细长或截面细薄的复杂型芯;无论采用射芯机制芯或手工制芯都能制备出轮廓清晰、砂粒紧实的型芯。

1.3 水溶树脂砂型芯

以有机树脂为粘结剂的树脂砂型芯材料及制芯工艺对环境都有一定污染,国外铸造企业在绿色、清洁生产需求的推动下,在21世纪初开发出了适用于铝合金铸造的水溶树脂粘结剂。水溶树脂粘结剂实际上是热固化植物蛋白,采用热芯盒工艺制芯,浇注后铸件浸泡在水中,粘结剂溶解使砂芯溃散[12],如美国 Homel公司与通用汽车公司联合开发的 GM bond粘结剂[13,14]。国内也逐渐开始应用水溶树脂粘结剂[15]。水溶树脂砂型芯由于经水浸泡后即可溃散,因此型芯清理、芯砂回收十分便捷,非常适用于制作复杂的型芯,而且生产过程能耗低、污染小。水溶树脂砂在大气环境下容易吸潮而使强度下降,发气量增加,因此,型芯的存储需要恒湿环境。

1.4 无机树脂砂型芯

无机树脂砂的粘结剂主要有两类,一类由改性硅酸钠和促进剂组成,另一类是由改性磷酸盐和添加剂组成。已经应用的主要有INOTECTM无机粘结剂、COR-DIS无机粘结剂。

改性硅酸钠分子中-OH 根在加热情况下发生缩聚反应,形成体形网状结构,使砂粒粘结在一起[16]。改性磷酸盐砂有自硬和加热硬化两种,常用的是加热硬化,其硬化机理是磷酸盐中的-O-H 键发生缩聚反应,形成网状结构,使砂粒结合在一起,硬化反应式如下[17]。

和水溶树脂砂型芯相似,无机树脂砂型芯在大气环境下也容易吸潮而使强度下降,发气量增加,因此,也需要恒湿的存储环境。

1.5 水溶陶瓷型芯

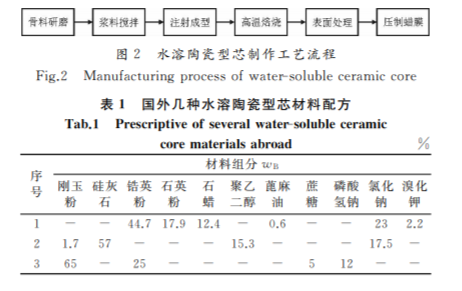

水溶陶瓷型芯是以聚乙二醇、石蜡等有机物为湿态粘结剂,水溶性无机盐为干态粘结剂,石英粉、刚玉粉或锆英粉为骨料的型芯材料;采用注射成形方法压制成形,经高温焙烧后再进行表面防水处理,获得可以使用的型芯[18],其制备工艺见图2。水溶陶瓷型芯具有表面光洁、尺寸精确等特点,可以制作复杂精密的结构,是目前唯一直接用于熔模铸造形成复杂空腔结构的型芯材料。表1为国外几种水溶陶瓷型芯材料的配方[18,19]。

2 不同型芯材料的性能

2.1 强度

表2为生产条件下不同材料型芯的强度[13~20]。可以看出,热固性覆膜砂、三乙胺气体硬化树脂砂、水溶树脂砂、无机树脂砂都具有较高的强度,而 Pep-set自硬树脂砂、呋喃自硬树脂砂的强度略低。

2.2 发气特性

图3为生 产 条 件 下 测 试 的 5 种 砂 型 的 发 气 性 曲线[21~23]。可以看出,Pep-set自硬树脂砂在0~40s内发气量急剧上升至11mL/g,随后缓慢上升至12mL/g后逐渐下降;呋喃自硬树脂砂在0~20s内的发气量急剧上升至6.5mL/s,20~80s内的发气量缓慢上升至8.5mL/s后逐渐降低;三乙胺气体硬化树脂砂的发气曲线与呋喃树脂砂接近,但发气量略低;热固性覆膜砂的发气量在0~100s内以较慢的速度上升至8.5mL/s后就快速下降;无机粘结剂砂在0~20s内上升至4.5mL/s,在20~80s内非常缓慢地上升至5 mL/s后缓慢降低。在0~20s内,Pep-set自硬树脂砂、呋喃自硬树脂砂和三乙胺气体硬化树脂砂的发气速度和发气量接近,均大于热固性覆膜砂和无机粘结剂型砂的发气速度和发气量。水溶树脂砂的发气量小于12mL/g,发气时间较短[15]。

2.3 溃散特性

树脂砂的溃散机理是粘结剂中的化学键在高温下氧化破坏或在外力作用下断裂,丧失对砂粒的束缚作用[24]。有机树脂粘结剂中的化学键主要是 C-C、C-O、C-N 键,无机粘结剂中的化学键有Si-O、P-O 键。

C-C、C-O、C-N 键的键能相当,但不同树脂粘结剂固化后的网络结构不同,因此经历高温后表现出不同的溃散性。比较而言,热固性覆膜砂和呋喃树脂砂的溃散性略差于 Pep-set自硬树脂砂和三乙胺气体硬化树脂砂。Pep-set自硬树脂砂、三乙胺气体硬化树脂砂型芯经焙烧后虽然完全溃散,但随着温度降低,这些溃散的芯砂 又 可 以 粘 结 在 一 起,形 成 块 状,使 型 芯 清 理 困难[21,24];而呋喃自硬树脂砂型芯、热固性覆膜砂型芯经高温焙烧后,型芯完全溃散,且不随着温度降低而改变,在室温时仍然保持溃散状态。

Si-O 键键能较高,目前商业应用的改性硅酸钠粘结剂是通过添加促进剂,在粘结剂键桥中插入预定的断裂点,当热量达到一定水平后使键桥断裂;或者是通过添加促进剂改变 Si-O 键数量和分布形态,以提高其溃散性能[25],即便如此,改性硅酸钠型芯的溃散性仍比有机树脂粘结剂型芯差。以改性磷酸盐为粘结剂的型芯砂粒之间的粘结膜为陶瓷结构,具有较高的脆性,抗热震性差,铸造过程中由于型芯内外层温度差极易产生裂纹而失去强度。此外,硬化后的磷酸盐粘结膜含有结晶水,受热时水分的迁移使粘结膜发生收缩,产生应力,也促使粘结膜破坏[26],因此磷酸盐粘结剂自硬砂具有很好的溃散性。

水溶树脂砂型芯和水溶陶瓷型芯中的粘结剂在浇注结束后遇水溶解,丧失粘结能力而使型芯溃散,型芯的溃散性一方面取决于粘结剂的溶解性能,另一方面取决于型芯与水的接触面积,接触面积越大,型芯越容易溃散。

生产中首先通过机械振动使型芯破碎,清理出大部分型芯,机械振动无法破碎的残余型芯进一步采用高温焙烧、高压水冲洗的方式进行清理。水溶树脂砂型芯和水溶陶瓷型芯主要通过水溶方式进行清理,对于和水接触面积小的型芯采用流动水或高压水冲洗可以加速型芯的溃散。型芯溃散性的好坏主要影响生产效率和型腔内的洁净度。

2.4 高温尺寸稳定性

树脂砂型芯在浇注过程中由于各部位及内外受热不均匀、粘结剂的氧化分解等原因都会产生一定的变形,对于细长的型芯,这种变形更加明显,对铸件尺寸影响更大。有研究表明,呋喃树脂砂试样在高温下产生较大的变形,而三乙胺气体硬化树脂砂和酚醛树脂覆膜砂的变形量较小,且变形方向都经历逐渐伸长再缩短的过程。这些现象与不同粘结剂固化时的交联程度、经历高温后交 联 程 度 的 变 化、氧 化 分 解 以 及 原 砂 热 膨 胀 有关[21~23]。

3 不同型芯材料应用

不同材料型芯具有不同的性能和特点,从而决定了其不同的应用场合。

异形、复杂是航空铝合金铸件内腔结构的主要特点,不同结构的型芯对型芯材料的强度、发气量/发气速度和溃散性等性能要求具有合理的综合匹配。

金属管型芯形成的管路具有尺寸精确、内表面光洁、耐压性能高等特点,缺点是管路截面形状受限、制作工艺繁琐。铜管型芯去除容易对环境产生污染。另外,在腐蚀性环境中,由于 Fe和 Ti的电极电位高于 Al,会对铝合金基体产生腐蚀。因此,金属管型芯近年来在铝合金铸造中的应用越来越少。

无机树脂砂具有较高的强度、低发气量和发气速度,同时具有很好的溃散性,适用于大部分结构形式的型芯,对于细长、排气性差的型芯更具有优势。

相关知识推荐:文章收录在哪些数据库最权威

Pep-set自硬树脂砂由于在浇注阶段发气速度最快,最终的发气量最大,包裹型芯的金属液没有凝固时,型芯产生的气体若不能及时排除,极易使铸件产生呛气缺陷。因此 Pep-set自硬树脂砂适用于制作厚大的型芯,必要时需要设置排气通道。

呋喃树脂砂强度较低,浇注初期发气速度较快,总体发气量不高,适用于厚大型芯。近年来随着树脂砂3D打印技术的发展,呋喃树脂砂成为3D 打印型芯的主要材料。由于3D 打印在型芯中同时可以打印出形状复杂的排气通道,以提高型芯的排气性能,因此,通过提高粘结剂加入量来提高强度,同时在型芯中打印出排气通道,克服了呋喃树脂砂强度低、发气速度快的缺点,目前广泛应用于细长管路和细薄截面复杂型芯的3D打印。

三乙胺气体硬化树脂砂具有较高的强度,在浇注初期的发气速度较快,但总体发气量较低,适用于制作截面细薄的复杂型芯和长度较短的管路型芯。

热固性覆膜砂强度高,在浇注初期发气速度低,总体发气量较高,适用于制作截面细薄的复杂型芯、细长管路型芯。由于采用热芯盒制芯工艺,不适合制作厚大的型芯。

水溶树脂砂具有较高的强度,但发气量也较大,由于采用热芯盒工艺制芯,因此适用于直径较大的管路型芯或截面较厚的型芯。

无机树脂砂、水溶树脂砂易吸潮,对于型芯组合需要较长时间的复杂铸型必需对型芯和铸型进行防潮处理。

水溶陶瓷型芯在熔模铸造中适用于形成复杂精密的空腔、管路等结构,随模具压制蜡模,并一直保留在型壳内,直到浇注结束后从铸件中清理出来。水溶陶瓷型芯制备需要经过浆料注射成型、焙烧过程,细长的型芯容易产生变形,需要在制芯过程中进行矫形和尺寸检验,以保证型芯尺寸的准确与稳定。水溶陶瓷型芯的表面防水层在型壳焙烧过程中被破坏,应及时浇注,否则容易吸潮,破坏了型芯的表面粗糙度。 图4~图6为部分型芯材料制作的型芯。

4 铝合金型芯技术未来展望

集成化、薄壁化、精确化是航空铝合金铸件结构形式的发展趋势,高强、易溃散、低发气、尺寸热稳定等特性是对未来型芯材料发展的基本要求。

传统有机树脂砂型芯在某些性能上虽然存在不足,但结合铸造工艺可以满足大部分一般复杂程度铝合金铸件的生产,仍将在航空铝合金铸件生产中占主要地位。而对于具有细长管路、细薄空腔结构的复杂程度很高的铝合金铸件,无机树脂砂和水溶陶瓷型芯材料的性能则体现出了明显的优势。结合3D 打印技术,使型芯整体化,可以显著改善型芯组合的尺寸精度,从而提高铸件内部结构的尺寸精度,具有非常广阔的发展和应用前景。——论文作者:洪润洲 左 强 范学燚 周永江 张 喆

参 考 文 献

[1] 武彬杰.铝合金壳体的细孔铸造工艺[J].特种铸造及有色合金,2008,28(3):216-218.

[2] 李华文.铝合金铸件埋铜管成形油路的技术[J].特种铸造及有色合金,2010,30(7):682-684.

[3] 刘伯操.铸造手册第三卷-铸造非铁合金[M].北京:机械工业出版社,2002.

[4] GIENIECA,HURKESNC,VIETORISP,etal.Pep-set-aneffi-ciencyandenvironmentallyfriendlybindersystem[J].FoundryTradeJournal,December,2015,35(6):344-345.

[5] 李艾梅,刘晓飞,赵晓敏.Pep-set树脂砂工艺研究与应用[J].大型铸锻件,2003(3):27-29.

[6] 李远才.铸造造型材料实用手册[M].北京:机械工业出版社,2009.

[7] 于苏杭,高鹏,付龙.三乙胺法冷芯盒制芯工艺的应用[J].现代铸铁,2014(4):20-25.

[8] 夏宇,蔺向阳,杜震,等.呋喃树脂固化体系及其固化机理研究进展[J].材料导报,2014,28(10):81-84.

[9] 康明.呋喃树脂粘结剂的特性及其在铸造生产中的应用[J].造型材料,2004(4):14-19.

[10] 彭敬东,王丽峰,韩跃,等.对两种热塑性酚醛树脂固化反应机理研究[A].第十二届中国铸造协会年会及首届铸造论坛、第六届中国金砖国家铸造业论坛论文集[C].北京,2016.

[11] 张昕.覆膜砂选区激光烧结工艺参数研究[D].太原:中北大学,2017.

[12] CLAUDIO M,MASSIMO M.Innovativefoundrytechnologiesforsafetyaluminumsuspensionpartsandcomplexcastings[A].SAETechnicalPaperSeries[C].Detroit,2001.

[13] ANDREA F,MARCELLO B.Coresystemalignswithprotein-basedbinderforproductionpurposes[J].ModernCasting,2003,93(3):60-61.

[14] SHIJY,HUANGTY,HEZM.Technologyandmechanismofanewprotein-basedcoresandforaluminumcasting[J].Trans.NonfrrrousMetSoc.China,2001,11(4):488-491.

[15] 李明,隋国洪.水溶性树脂在铸造生产中的应用[J].中国铸造装备与技术,2004(4):48-49.

* 稍后学术顾问联系您