0

发表咨询在线!

摘要:我国地域差异大、农作物种类和种植模式多样,农业机械具有多功能、小批量、定制化及多样化的用户需求特征。当前国内农业机械制造企业产品研发普遍以跟踪、仿制为主,存在研发周期长、效率低、产品可靠性差等问题,企业和产品的竞争力低下、缺乏核心自主技术,已成为制约我国农业机械企业可持续发展的瓶颈。智能化设计技术以满足用户定制化、多样化需求为目标,以知识工程(KBE)、数据管理(DM)、人工智能(AI)、虚拟仿真等现代信息技术为手段,通过整合农业机械全生命周期过程中上下游相关企业已有资源,集成产品数据管理(PDM)和产品生命周期管理(PLM)的协同设计平台,实现农业机械设计过程的协同化、自动化和智能化,是提高我国农业机械设计水平的关键。本文针对农业机械特点,对农业机械智能化设计技术的定义、技术体系、关键技术及发展现状进行了深入剖析,重点总结了近年来计算机辅助设计(CAD)、模块化设计、知识工程、虚拟仿真、PDM/PLM协同设计等智能化设计关键技术的研究现状与发展趋势,并提出了农业机械智能化设计领域未来发展趋势,为农业机械设计技术发展提供参考。

关键词:农业机械;智能化设计;CAD/CAE;模块化设计;知识工程;虚拟仿真

0 引言

在当前工程设计从传统的数据资源密集型向知识信息密集型转化的背景下,新产品设计逐渐向智能化、集成化、虚拟化、网络化、全球化方向发展。以信息处理为主的智能化设计,能够满足多样化、定制化市场需求,避免大量重复工作,缩短研发周期,增强产品竞争力,已广泛应用于航空航天…、汽车嵋。、船舶"1、机床”’等先进制造领域,被誉为“面向2l 世纪的先进设计技术”。

相比之下,农业机械产品设计的智能化程度与上述领域还存在较大差距。具体而言,农业机械产品具有种类繁多、作业环境复杂、工况多变、使用季节性强、配置需求多样、单产品市场需求规模小等特点,其智能化设计是一个知识密集的复杂过程,涉及机械设计、农机农艺、CAD/CAE/CAM(Computer aided design/Computer aided engineering/Computer aided manufacturing)、人工智能与知识融合、知识管理和网络协同仿真等多领域的技术和方法。近年来,国际农机企业间竞争愈发激烈,为提升产品研发效率,抢占市场先机,如约翰迪尔(John Deere)、凯斯纽荷兰(CNH)、爱科(AGCO)和久保田(Kubota) 等国外知名企业应用各种自动化及信息技术手段,纷纷建立了以PDM/PLM(Product data management/ Product lifeeycle management)为支撑的产品研发体系和知识积累平台。虽然我国农业机械产量稳居世界第一,但国内企业正面临来自目标市场多层面竞争的严峻挑战。当前以跟踪和仿造国外产品为主的研发模式明显存在设计周期长、效率低、设计可靠性差等问题,导致企业核心技术自主知识产权水平普遍偏低,企业竞争力不强,单纯依靠国内农机补贴政策无法保证农机企业的可持续发展。

《中国制造2025》明确指出,农业机械制造业发展的重点任务就是加强行业技术标准体系、行业信息化数据服务系统、行业试验检测能力、产品数字化设计平台建设,推动数字化、智能化、清洁生产、虚拟制造、网络制造、并行制造、模块化、快速资源重组技术的应用。《农业机械发展行动方案(2016— 2025)》也明确要求,加强重点关键技术攻关,推动数字化、智能化等先进技术与农业机械制造技术的深度融合,促进我国由农机制造大国向制造强国转变,显著提高农业机械有效供给能力。

本文在分析国内外智能化设计技术发展现状基础上,重点分析当前农业机械智能化设计技术的研究热点,阐述归纳用户需求描述和分析、产品模块化设计、计算机辅助设计建模技术、知识工程 (Knowledge based engineering,KBE)、虚拟仿真与虚拟试验验证、基于PDM/PLM的协同设计等相关技术在农业机械智能化设计方面的典型应用,并在此基础上,结合我国农业机械设计现状,展望农业机械智能化设计未来发展趋势,以期为我国农业机械设计制造提供参考。

1 智能化设计技术概述

1.1智能化设计

智能化设计是结合KBE和计算机辅助设计理论的现代设计方法,旨在通过对设计人员在设计活动中的认知和行为特征的模拟,使设计系统能够运用丰富的知识(如专家经验、设计手册、标准、行业规范等)进行推理、判断、决策,实现产品设计的定制化、自动化、智能化¨1。

1.2智能化设计特点

以现代设计理论和方法为指导,以知识为依托、以人工智能技术为实现手段、以传统CAD技术为数值计算和图形处理工具,以设计自动化为目的,是当前智能化设计的显著特点。具有专业领域知识库、可利用知识求解相关设计问题、具备协调数据库和图形库等多种资源的能力,是当前智能化设计系统与传统CAD的根本区别。

随着大数据、智能制造、并行工程、虚拟现实技术(Virtual reality,VR)、多领域协同仿真技术(Multi. domain CO.simulation,MDCS)等概念的兴起,智能化设计正向更高层次的自动化方向发展,以支持大规模的多学科、多领域知识集成。未来智能化设计技术将重点突出“以人为本”的设计思想,强调网络及分布式数据库环境下的多个独立智能体(Agent)协同合作,实现产品设计集成化、并行化、协同化和网络化。

产品设计过程实质是一个反复决策过程,包括用户需求评估、设计过程决策、技术问题决策和评价性决策,而在决策过程中,用户需求的模糊性、设计空间的约束性、设计过程的复杂性、设计结果的多样性及其相对准确性,使智能化设计系统存在不同于其他智能系统的特殊困难,具体如下:

(1)用户明确需求及隐性需求的正确描述及有效分析,即从市场需求、同业竞争力、企业现状等多方位综合评估分析,深入挖掘产品设计与用户需求之间的转换和映射关系,实现产品的定制化生产。

(2)设计任务的合理分解及其子任务之间相互关系的正确描述,即如何将产品的决策空间恰当地分为决策子空间,使有关决策在相应的子系统内有效进行,并实现决策结果的自动整合,以适应任务的多层次性和多目标性。

(3)如何充分表达各种异构知识及构建拥有良好组织结构知识库,对不同类型的知识和数据进行合理的表示、分类、组织和管理。

(4)高效的知识推理机制及产品再设计的集成,即如何针对设计问题特点和知识表现形式,采用相应的推理机制提高知识的重用率和利用率,并可根据再设计知识确定回溯点和相应参数的修改,实现产品再设计。

1.3 智能化设计技术体系

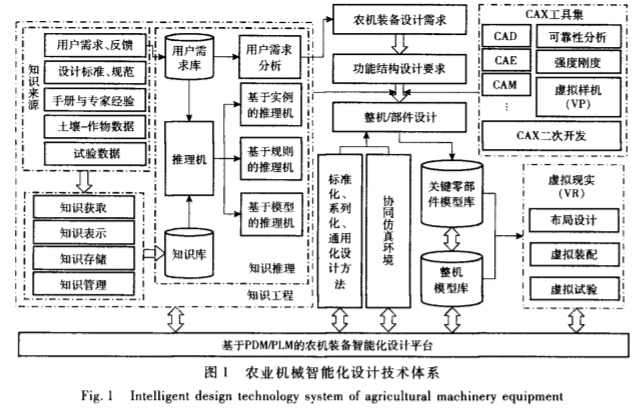

分析农业机械产品及设计特点,综合运用知识工程原理及数字化建模、虚拟仿真和虚拟试验验证技术;基于PDM/PLM、集成CAX等通用软件,构建基于知识的农业机械智能化设计通用基础平台;通过指导产品设计,形成智能化设计标准规范和框架体系,如图1所示。

2农业机械智能化设计关键技术

将农业机械智能化设计关键技术重点概括为用户需求分析、模块化设计、计算机辅助设计建模技术、知识工程、虚拟仿真和虚拟试验验证、基于 PDM/PLM的协同设计等6方面,并对其技术发展现状进行深入分析。

2.1用户需求描述与分析

用户需求(Customer requirements,CRs)通常具有明显的特性,如多样性、层次性、动态性、模糊性、优先性等∞1。在当前竞争激烈的农机市场,农机企业越来越注重设计出用户满意度高、价格低的产品,如何对用户需求进行有效分析,为优化产品设计提供决策支持,是农业机械制造业当前迫切需要解决的问题。

一般通过分析、数据挖掘和预测等方式满足用户需求,实现农机产品的定制化设计。Kano模型¨1 和产品质量功能配置模型(Quality function deployment,QFD)¨1是用户需求描述和分析的典型代表。其中,Kano模型是一种对CRs分类和优先排序的有用工具,其特点是将用户需求分为五大需求,如图2所示,通过标准化的问卷调查解决产品属性定位问题,以提高用户满意度。QFD是一种用户需求驱动的产品设计开发方法,代表了从传统设计方法向现代设计方式的转变,其核心技术产品质量屋 (House of quality,HOQ)采用矩阵图解方法建立用户需求和技术需求之间的关系,如图3所示。

对于CRs的描述和分析,JIN等”5针对竞争性产品的在线评论,提出了考虑信息的代表性、可比性和多样性的优化问题,并利用3种贪婪算法进行最优求解,实现客户关注产品的细粒度级别分析。 WANG等¨叫提出了基于朴素贝叶斯方法来描述客户的技术功能需求和主观偏好,并根据具体属性和设计参数进行映射。张宇博…1提出一种Kano模型改进下基于交互式遗传算法(Interactive genetic algorithm,IGA)的产品配置决策方法,从产品定制属性的有效识别和合理设置角度出发,进一步降低产品定制过程中的复杂性,优化设计体验。 KAHRAMAN等¨。提出一种集成模糊QFD和模糊 ANP的产品设计模型,以确定产品设计中需考虑的技术要求。利用模糊理论求解用户需求重要权重已成为解决用户需求不确定性的重要手段。

为解决传统Kano模型和QFD模型的固有不足,JI等¨2J和HE等¨刘将Kano模型的定性和定量结果用非线性规划模型集成到QFD中,从而在企业满意度和客户满意度的最佳平衡下,实现最优设计方案。PAKIZEHKAR等’141通过整合Kano模型、 AHP和QFD实现了客户需求的识别和优化。此外,引入公理化设计(Axiomatic design,AD)理论等现代设计方法实现用户需求与设计参数之间的映射转化也是当前的研究热点之一,如ASHTIANY等¨纠利用AD理论,结合QFD和生态设计理念,实现了 Beech Baron 58轻型双引擎飞机的再设计。AD理论通常由客户域、功能域、物理域和工艺域等4个域组成。利用两条设计公理和若干定理及推论实现域之间的映射,完成从抽象到具体的设计过程。杨汝静‘61集成AD和QFD实现了机床方案设计需求信息的功能转化,为数控机床的实例检索提供了依据。 DU等‘1钊提出了基于AD理论和QFD模型的面向重用的旧产品再设计方法。

此外,国内外学者也对用户需求建模和集成知识的需求描述进行了探索。SIM等Ⅲ1提出了基于本体角色驱动的用户需求模型; sINGHAPuTTANGKuL等¨驯开发了一种基于模糊知识的决策支持系统质量功能自动部署(KBDSS— QFD)工具,以解决高层住宅设计早期的评估决策问题。ZHAI等¨引提出了一种基于粗集理论的改进模糊QFD方法的新扩展,建立基于QFD的产品设计专家系统,提高了设计目标的可辨性。综上,用户需求研究主要集中在基于集合理论、本体理论等方法的需求描述和基于模糊理论的需求转化映射等方面。当前基于用户需求的设计面临以下问题:

(1)用户需求的一致性描述

为了快速提高用户需求的标准化程度,保证 CRs设计过程的准确性和一致性,需要从时间维度、过程维度、空间维度等方面建立多层次的用户需求模型。

(2)预测和挖掘用户需求

云计算和人工智能的兴起,使得通过互联网和物联网收集用户数据成为可能,从海量数据中挖掘用户行为模式和使用习惯,预测CRs,确定隐藏需求已成为分析CRs的重要手段。

(3)用户需求的转化和映射

为保证CRs到工程技术特征转换的一致性、准确性和时效性,需要建立用户域到功能域的转换模型,包括动态的、模糊的以及隐性的CRs。

2.2农业机械模块化设计

模块化设计是在产品功能分析基础上,划分并设计出一系列功能模块,通过模块的选择和组合,构成不同产品,以满足用户定制需求。2…。研究发现,对于农业机械这种具有特殊要求的复杂产品,应用现有技术,在共性单元归并形成模块方面,尚不能得到有效解决,产生的模块适应范围较小,且数量偏多,不能充分发挥模块化设计的优势¨“。因此,针对农业机械模块化设计,国内外相关研究主要集中在模块划分(识别)和模块优化与评价方面。

2.2.1模块划分方法

目前,常用的模块划分方法可大致分为启发式、聚类式和其他方法。其中,启发式方法根据不同的工程应用背景构建数学规划模型,并采用启发式算法获取最优模块划分方案,其求解过程如图4所示。一般启发式方法主要应用启发式遗传算法、基于约束的遗传算法、组合编码遗传算法、混合多目标蛙跳算法等心2。2“。罗石林心5 3通过计算零部件间的关联度建立了山地农机设计结构矩阵(Design structure matrix,DSM),分别运用遗传算法和遗传模拟退火算法,实现了山地农机产品的模块化处理。

聚类式方法利用设计矩阵、图论、复杂网络等方法对产品元素的拓扑关系进行形式化表达,并利用聚类算法实现零部件成组/聚类的模块划分,其一般求解过程如图5所示。常见的方法有两种:基于DSM聚类的模块划分方法和基于图论的模块划分方法‘2“2 81。ALGEDDAWY【291采用网格理论和DSM 矩阵编制模块化代码。KUSIAK等¨叫以图论为工具表达零部件间的各种物理连接关系,采用定性的启发式规则实现了模块化组件的识别,并尝试采用模糊神经网络算法探索产品性能和成本之间的平衡点。

研究发现,启发式方法极易陷入局部最优,而基于DSM和图论的聚类式方法,其矩阵变化过程和聚类过程极其复杂,不适合复杂产品的模块划分,因此,部分学者尝试通过多种方法集成实现复杂产品的模块化设计。其中,SCHUH等"¨提出一种面向高度集成机电产品的模块化产品平台(Modular product platforms,MPP)设计方法,该方法应用扩展的AD理论将复杂系统分解为机电一体化功能模块 (Mechatronic function modules,MFM),确保开发过程中的功能导向,并将MFM用于产品平台设计。

依据模块划分标准可将模块划分方法分为基于功能的方法、基于功能和结构的方法和基于产品生命周期的方法。为此,本文对当前常见的模块划分方法进行总结归纳,如表1所示。

2.2.2模块化方案优化与评价

产品模块化划分方案并不唯一,不同模块化方案对应不同的模块度。ULRICHⅢ1对模块度的概念和内涵进行了初步探讨。SOSA等∽1提出了基于图论和社会网络的3种零件模块度的度量方法。 FUJITAⅢ1从属性、模块、系统3层次研究模块化产品族优化问题,提出产品族优化要考虑并平衡模块和生产过程中的各种因素,建立系统成本结构,以系统运行总成本为优化目标。罗石林¨纠提出了基于编码加权计算的模块相似度评价方法,并应用于山地农机扶手架设计。

综上,农业机械作为一种复杂、异质性产品系统,其模块化设计支持理论及应用技术还相对匮乏,模块化设计在农业机械领域中的应用仍存在一定的不足:

(1)农业机械零部件与功能之间通常具有显著异质性、零部件数量巨大、零部件间的耦合强度高等特点,因此,在进行模块划分时,要对其异质的功能和零部件进行同质化约简,剔除冗余功能和零部件。另外,由于农业机械零部件的多维复杂性,需充分考虑产品生命周期各环节的影响,实现模块划分方案的多属性评价。

(2)考虑客户需求及设计知识支撑的系统模块参数规划问题。模块化设计要形成完善的应用体系,除实现模块划分之外,还应对模块的主参数进行设计,包括模块接口标准、主参数的取值范围、取值个数等信息,合理的模块规划对满足用户需求和提高变型设计具有重要意义。

2.3计算机辅助设计建模

当前CAD建模主流技术是以PTC Creo为代表的参数化建模技术和以SDRC I—DEAS Master Series为代表的变量化建模技术,广泛应用于农机产品的数字化设计Ⅲ)。RIESENFELD等m1认为,现有的CAD系统与支撑整个工程设计的最初设想背道而驰。不必要的人为干预、异构CAD系统信息共享、CAx的集成是阻碍高效设计的关键因素。针对现有CAD系统建模技术的不足,国内外学者开展了广泛深入的研究。

(1)基于统一建模思想的CAD建模技术

常见的产品模型数据交换标准如DXF、IGES、 ESP、PDES、VDAFS以及早期的STEP等只能传递显式边界表示实体模型,而无法支持几何构造历史、参数、特征、约束等设计意图的完整传递。为此,MUN 等日引提出了一套基于历史的参数化建模方法的标准命令,通过宏命令交换CAD模型。LI等H叫提出了一种实现异构CAD系统互操作性的参数化数据交换方法,并将该方法应用于TransCAD和AVEVA Marine的数据交换。虽然基于中性文件和标准的方法可以实现产品模型信息和建模过程的有效交互,但这些方法只考虑产品模型中的几何信息。为了实现非几何描述建模,FENVESH¨开发了一种描述产品信息的核心产品模型(Core product model,CPM)。 CPM的关键对象是制成品,制成品是一个独立实体,通过功能、结构、行为3方面描述其属性。新一代CPM在概念、中间、应用模型3个不同层级上描述广泛的产品生命周期信息,而且CPM的扩展已包括开放的装配模型、产品语义表达语言、设计分析综合、产品族进化模型、混合材料模型等,涵盖产品建模的各个方面。4“。

相关知识推荐:农业机械设计师在哪些期刊发表论文

此外,基于统一建模语言的CAD建模技术或将从根本上改变异构CAD系统的数据交换难题。常见的统一建模语言包括:面向对象建模语言(Object. oriented modeling language,OOML)和基于本体的建模语言(Ontology—based modeling language,OBML)。其中,OOML以STEP标准的EXPRESS及其图形表示格式EXPRESS—G、统一建模语言(Unified modeling language,UML)为主。SEKARAN”纠基于 UML设计了一种基于多智能Agent的复杂系统开发框架。XUEH4o在基于特征的产品建模语言 (Feature·based product modeling language,FBPML) 基础上,提出了一种分布式的基于特征的产品建模语言(Distributed feature—based product modeling language,DFBPML),用于对不同位置的类特征和实例特征进行建模,并将这些特征关联到一个集成环境中。而对于基于本体的建模语言,应用最广泛的是本体Web语言(Ontology web language,OWL)。 BOCK等¨副将本体与模型相结合的技术用于协同设计,开发了本体产品建模语言(Ontology product modeling language,OPML)。在该方法中,产品模型被视为基于模型体系结构中整体系统的本体类型。 BARBAU等一叫提出了OntoSTEP模型,用于STEP 数据与OWL数据的转换。PANETTO等H刊开发了一个公共核心模型——产品驱动的产品数据管理本体(Product-driven ontology for product data management,ONTO—PDM)。该模型通过现有标准的概念化提供以产品为中心的信息模型,然后将其形式化为产品本体。

(2)基于知识的CAD建模

智能化设计的实现依赖于设计知识的高效利用,尤其在CAD建模方面,设计知识与建模过程的融合,有利于提高模型的灵活性、适应性和可重用性。CAD模型的设计知识包括标准规范、尺寸约束、材料特性、装配语义等显性知识和设计意图等隐性知识。1YER等【4引对二维CAD中的设计意图进行了定义,指出“CAD设计意图是对设计变量(设计目标、约束、备选方案、演变、指南、加工指令和标准)的洞察,这些变量隐含在几何结构、材料特性、维度实体和文本实体之间的结构、语义中”。XUE 等‘4引开发了一种基于NIST CPM的面向并行工程的设计数据库表示模型(CE—DDRM),将设计知识描述为元类层、类层和实例层3个不同的层次。 REDDY等¨01提出了基于知识的参数化CAD设计系统,该系统利用KBE技术将AGMA规则应用于直齿圆柱齿轮的CAD参数化建模。此外,REDDY 等"¨还开发了一种基于Web的CAD建模与制造知识系统,旨在寻找能够及时、高效地生成CAD模型和CNC代码的方法。GUJARATHI等∞引提出了一种集成CAD和CAE参数的通用数据模型(Common data model,CDM),通过将嵌入式工程概念、专家知识和设计标准编程到原型软件包,自动创建CDM模型,利用商业化的CAD/CAE API接口,以最少的用户界面实现产品开发的自动化。

(3)基于模型的定义

基于模型的定义(Model—based definition,MBD) 是一种面向计算机应用的产品和制造过程数字化定义技术,实现了基于知识的CAD模型全面可视化,如图6所示,旨在创建丰富的技术数据包(Technical data package,TDP),其中包含3D模型、性能要求、产品制造信息(Product manufacturing information, PMI)、包装信息等数据元素,可充分定义产品,确保上下游客户都能够有效地对其进行沟通和使用,从而避免了以2D工程图纸为基础的传统制造方法所产生的诸如协作障碍、信息丢失、理解偏差等问题,提高了设计知识的利用效率和模型的可重用性。图6 瓞于MBD技术的一:维零件模刑 Fig.6 3D parls model based()n MBD 当前,北美和欧洲等地区的MBD技术应用相对成熟∞“。但MBD在产品数据交换、用户使用习惯、系统集成等方面仍有许多局限性,因此,国内外学者进行了广泛研究。QUINTANA等"41分析了产品全生命周期管理中存在的问题和解决方案,尤其是 MBD技术的实现,并总结了MBD在制造过程中的优势。ALEMANNI等”“提出了一种包含MBD技术的PLM产品全生命周期管理解决方案,并在某航天器案例中,实现了基于MBD的复杂产品建模。ZHU 等¨钊提出了一种基于MBD和PLM的集成设计制造系统整体实现方法。西门子NX、DS CATIA、PTC Creo 4.0等商用CAD软件均推出了各自的MBD技术,允许设计人员在3D模型中标注GD/T信息。

MBD技术在中国的应用还相对较少,在波音公司的影响和要求下,波音公司的中国零部件供应商逐渐开发了一些基于MBD的零部件3D模型。为满足“三维模型下车间”的技术需求,中国航空工业最早开展了一些基于MBD的技术研究,基于 CATIA、NX、Creo等产品的全三维设计模型规范不断完善,应用水平不断提升,广泛应用于飞机、卫星、火箭以及其他典型航空航天产品的设计与制造领域。基于MBD的产品协同设计与智能制造已成为先进制造领域的必然趋势,但尚未出现基于MBD的农业机械设计相关研究的报道。——论文作者:杜岳峰 傅生辉 毛恩荣 朱忠祥 李 臻

* 稍后学术顾问联系您