0

发表咨询在线!

摘要:文章提出了一种使用库存利用率作为评价指标的生产运作管理方法,并通过模拟仿真表明:库存利用率是调控CONWIP制造系统的有效工具,与传统的基于成本的生产库存管理策略相比,库存利用率指标更易于实施和应用.研究发现:在库存利用率很低时,系统会出现零配件库存积压;而利用率高时,库存短缺往往会产生较长的生产提前期.

关键词:CONWIP;库存利用率;绩效指标

中国是世界的制造工厂,众多的制造企业使用的生产管理方法中著名的就有精益制造、快速响应制造和制造资源计划等等很多种.Spearman等人提出的“控制在制品数量生产方法”(ConstantWorkInProcess,以下简称CONWIP),由于其很好地综合继承了各种推式和拉式生产管理方法的优点,伴随其在许多企业实际应用的成功,已成为现代生产管理方法的研究热点.其核心观点是认为拉式系统的成功在于在制品数量的控制,而不是在各工序都采用拉动方式.因此提出生产管理的关键点是在生产系统中保持合理范围内定量的在制品和零配件的数量.CONWIP生产系统的初始工序只有当在制品量降低到某一水平值以下时才开始工作并触发新流通卡,而生产线上的其它工序则是以推式进行工作.CONWIP中在制品数量是用流通卡数量来表示的,每个“流通卡”代表一个“标准件”[1].Harrod等人对企业实施CONWIP运作管理的研究结果表明:使用CONWIP能适应很大程度的产品扩散,大幅度降低零配件和在制品库存数量,大幅度缩短生产流程时间,制造队列和订单队列中的排队时间更短.而且降低库存成本,并通过更好地控制在制品数量来提高制造设施设备利用率[2].

供货提前期和价格是赢得客户订单的核心要素,适当的库存配置既可以缩短提前期也可降低生产成本[3].传统的库存模型和生产策略都是基于成本来进行管理的.但现实中,企业要精确地全面评估所有成本却是极其困难,甚至于没有准确的参照值而无法量化[4].例如生产提前期缩短一天会给企业新增多少客户和业务,其价值是几元钱?还有如何准确量化评估存货时间长短对商品的质量劣化的影响和损耗等等.迄今为止,库存成本的全面精确计量仍然是个难题.目前行业评估库存成本大都采用大跨度时间范围的统计数字、经验估值,或者是只选择有限的几个容易评估的成本项加起来视为总成本,只是一个大概值[5].

鉴于现实中准确评估和量化库存成本的困难,而库存周转(即销售额除以平均库存成本)对依据提前期来进行控制的系统来说并不是一个有效的衡量指标,因为一个随机变化的长采购提前期的供应商,其最佳库存策略是每年只有很少的周转次数.这也是国内很多企业库存周转次数每年只是个位数,而先进企业每年周转次数都在20以上的原因.因此,本文尝试建立一个简单易用的基于库存利用率的生产运作经验法则及相应的库存控制策略,以取代传统的基于成本的管理策略,为企业实施CONWIP运作管理提供一个新思路.

1 一般性库存利用率算法

本节回顾一下CONWIP系统中库存利用率的一般性算法定义.

1.1基础库存利用率

最基础的库存利用率算法是生产流程中所需求的或是正在加工处理的零配件数与所有零配件数的比率,可用方程式表示如下:

库存利用率=需求量/总量(需求量+现有库存量)=加工处理中的零配件数/CONWIP总零配件数=(CONWIP总零配件数-闲置库存)/CONWIP总零配件数(方程式1)

由于一个流通卡代表一个标准件,则在CONWIP系统中库存利用率也可表示为:

库存利用率=处理中流通卡数/CONWIP流通卡总数量(方程式2)

1.2包含等待状态零配件的利用率计算

由于等待状态下的零配件订单可作为积压订单在未来使用,故也可以视为CONWIP流通卡.因此,如果考虑积压等待的零配件,可在方程式1中添加等待状况项.当然这一项的添加有可能会导致出现系统中库存利用率超过100%的情况.但是这样做也有一个好处,就是有利于监控整个CONWIP系统的运行状况:当利用率超过100%时,管理者就可知晓CONWIP系统中发生了流通卡不足和生产延迟.存在等待状况的利用率可表示如下:

有等待状况的利用率=(加工处理中的零配件数+等待状态订单)/CONWIP零配件数(方程式3)

1.3用安全因素来计算利用率

使用安全系数来设置CONWIP水平(即CONWIP系统中的零配件总数)已有很多研究者使用过.确定CONWIP流通卡适当数量的原始丰田方法可用如下方程式表示,式中D是平均需求;L是提前期,α是安全系数[6].

一些企业管理理论尤其是精益理论,极为推崇最小化库存,认为库存大导致库存成本太高、大库存会掩盖企业经营和产品质量问题等等.这些观点使得企业在经营中会制定尽可能低的再订购点,其后果是导致生产提前期的显著延长.但由于库存量大小对提前期的影响其货币价值难以量化,往往被企业和研究者忽视.但这也提出了对于长提前期状况下生产运作管理的特性进行研究的必要性.

2 适用于长采购提前期的CONWIP库存利用率的计算方程

依据笔者的企业经验,大宗的原材料极少有短时间就能送上门的,通常都是几十天甚至数月的采购提前期.现实中,大多数企业管理者都把高的机器设备利用率作为管理目标,这需要原材料大库存来尽量满足生产需要使得制造设备持续生产,而大库存就意味零配件从采购到被使用的时间周期过长,也就意味整个产品的生产提前期过长.而笔者认为:提前期的延长会对客户的信心和销售产生很大的影响,类似的产品如果一家能当天供货,另一家则需要一个月后才能供货,可能只有少数客户才愿意等待吧.所以,库存并不是越低越好,恰当的库存利用率指标可以实现最短的提前期,而又不会大幅增加库存.

本文定义一个适用于长采购提前期的CONWIP环境下零配件库存利用率的计算方程式,且这个参数的定义和计算应该便利,所需的计算项要容易获取和精确量化.该库存利用率指标覆盖的流程范围包括从发出订单到接收零配件,再到零配件投入生产线加工使用。

3 模拟仿真的验证

为使研究接近企业现实并测试其在不同情况下库存利用率是否与前述的理论推导相吻合,利用Automod14仿真软件进行了模拟仿真实验.实验环境设为一个简单的、包括采购和制造二个工作环节的CONWIP系统.采购环节设为从一个外部供应商采购零配件,采购提前期60天,实际交货因各种原因产生偏差设为±10天,亦即实际交货时间均匀分布在下订单后50至70天的范围内.作者的企业经验表明,大部分生产过程的延迟都是由于零配件供货的原因.为此,模拟仿真中设置制造延迟为零,也不考虑制成品库存.

由于非特殊的商品在市场上都有众多供应商可以供货以满足买方的实际需求,可视为市场供应能力无限,产能无限意味着零配件的供应能力是无限的,到货时间也不会受到订单数量的影响.因此,模拟仿真重点考虑了在供应商产能无限情况下的非相关需求,并构建了不同的到货率、再订购过程的延迟和不同的CONWIP水平:设置需求到货模式为每次一个零配件到达,送达时间符合Poisson分布、制造阶段的加工时间是恒定的,考虑企业现实中制造设备利用率大多处于较高水平,因此模拟选取的制造利用率为较为典型的70%、80%和90%,CONWIP水平从1变动到100(但出于文章篇幅考虑以下表格中只摘录变化临界值附近的数据).

在每次交货一个零配件,制造利用率为70%,再订购延迟均匀分布在50天到70天的情况下,表2显示的模拟仿真结果表明:当利用率小于67%时流程时间相对恒定.当利用率超过84%时,流程时间会迅速增加.此时,因为进行处理中的流通卡数量低于制造利用率瓶颈,增加额外的CONWIP流通卡对系统性能的影响有限.当CONWIP水平的设置导致流通卡利用率明显低于制造利用率时,零配件供应比率会改善,但制造瓶颈会阻止提前期的显著缩短.要注意的是,在制造瓶颈值以下需要调整需轻柔否则会影响流程时间大幅度变化.

相关知识推荐:论文发表哪里不认可

下表呈现在每次送货一个零配件,制造利用率80%情况下,再订购延迟50天到70天的仿真结果.当流通卡利用率低于70%时,流程时间的改善较小,如果库存流通卡利用率高于86%时,则流程时间开始迅速增加.

下表显示在制造利用率为90%,再订购延迟均匀分布在50天到70天的情况下,的模拟仿真结果表明:当流通卡利用率超过85%时,流程时间开始迅速增加.当流通卡利用率小于80%时流程时间相对恒定.当CONWIP水平的设置导致流通卡利用率明显低于制造利用率时,零配件供应比率会改善,但制造瓶颈会阻止提前期的显著缩短.

本文定义最低合理利用率为所有低于该值的利用率对流程时间的影响微乎其微,但越低于该值则库存量越大;而最高合理利用率是指高于该值的所有利用率都会导致流程时间的急剧增加,虽然此时的库存数量较小.企业为了使得生产流程时间较短以吸引更多客户,且不会大幅度增加库存而使得成本暴涨,应该将库存利用率保持在高于最低的最低合理利用率和低于最低的最高合理利用率之间,将表2、3、4的仿真结果中合理利用率汇总如表5.

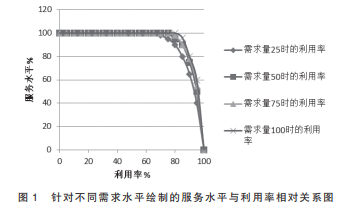

仿真结果表明:在市场供应充足,假设供应产能无限情况下,67%到84%之间的库存利用率可在CONWIP生产管理模式的各种情形下都实现合理的绩效.此外,还可通过调节CONWIP水平以保持所需的库存利用率:增加CONWIP水平可降低库存利用率,而减少CONWIP水平会提高库存利用率.

4 结语

本文通过理论推导和仿真模拟论证了使用库存利用率做绩效度量指标,用于CONWIP系统生产管理和库存控制策略的原理及可行性.分析表明,使用特定范围的库存利用率替代使用相关成本因素来进行CONWIP生产系统的运作管理,不仅有效而且简单易行.再者,利用率是一个不在意客户需求或采购提前期的时间分布状况,可用以平衡库存持有成本和库存等待时间的一个重要指标.在提前期太长时增加流通卡数量,而在客户需求下降时就减少流通卡以保持恒定的库存利用率.这种管理新思路对于企业降低库存和在制品数量、提高生产绩效具有一定的重要意义.——论文作者:何 彤1,朱玮炜2

参考文献:

[1]黄敏,汪定伟,王兴伟.CONWIP生产控制方法[J].控制与决策,1999,14(3):193-198.

[2]Harrod,Steven,andJohnJ.Kanet.ApplyingWorkFlowControlinMake-to-orderJobShops[J].InternationalJournalofProductionEconomics,2013,143(2):620-626.

[3]龚哲君,田志章.流水型CONWIP生产系统研究[J].物流科技,2006,29(5):93-98.

[4]乐晓娟,林勇.基于提前期的供应链库存模式研究[J].物流技术,2005,15(6):62-65.

[5]许超.基于(s,S)和CONWIP策略下的分布式库存[D].昆明:昆明理工大学,2017.

[6]Hopp,WJ,M.L.Roof.SettingWIPLevelswithStatisticalThroughputControl(STC)inCONWIPProductionLines[J].InternationalJournalofProductionResearch1998,36(4):867-882.

[7]PavanM.InventoryMetricsForLeadTimeFocusedManufacturing[D].LamarUniversity,2013.

[8]Hopp,WallaceJ.,andMarkLSpearman.FactoryPhysics[C].NewYork:McGraw-Hill/Irwin,2008.

* 稍后学术顾问联系您