0

发表咨询在线!

摘 要: 针对 CSP 工艺生产的 30CrMo 热轧带钢,研究了淬火温度、保温时间、淬火介质对其组织和力学性能的影响。研究结果表明: 淬火温度为 860 ~ 1000 ℃,保温时间为 5 ~ 60 min 时,30CrMo 钢经水淬和油淬后得到的均为马氏体组织,但不同工艺条件下马氏体的类型、尺寸和力学性能不同。当淬火温度较低时,基体中的马氏体组织由细小的片状马氏体和板条马氏体组成,强度和硬度较高。随着淬火温度的升高以及保温时间的延长,片状马氏体的含量逐渐减少,板条马氏体的含量不断增加,尺寸增大,强度和硬度值下降。其中,试验钢在不同淬火工艺下经油淬后的屈服强度可用 σs = - 4050. 4 + 16272. 2d -1 /2 来表示,理论计算结果与实验测量结果相吻合。试验钢的最佳淬火工艺为 880 ℃、保温 15 min、油淬,其抗拉强度、屈服强度、洛氏硬度、断后伸长率分别为 1809 MPa、1206 MPa、52. 54 HRC、8. 5% 。

关键词: CSP; 30CrMo 热轧带钢; 淬火; 马氏体; 力学性能

合金结构钢 30CrMo 因其具有较高的强度、良好的塑韧性和淬透性在石油化工、机械制造、刀具模具等工业领域得到了广泛的应用[1]。然而,采用传统热连轧工艺生产的热轧 30CrMo 带钢往往存在表面脱碳严重、成分偏析重、组织性能不稳定等问题[2-4]。近年来,随着薄板坯连铸连轧技术的快速发展,国内武钢、涟钢等钢铁生产企业充分利用其铸坯凝固速率快、成 分 偏 析 小、在 炉 时 间 短、道 次 压 下 率 大 等 特点[5],在 薄板坯连铸连轧流程上成功实现了以 30CrMo 热轧带钢为代表的一系列复杂成分特殊钢的开发,避免或大幅度减轻了传统流程生产此类钢种时易出现的问题,提升了相关钢种的品质。针对薄板坯连铸连轧技术生产的 30CrMo 热轧带钢,毛新平等[6]研究了 CSP 工艺条件下 30CrMo 钢的连续冷却转变规律及其显微组织; 黄刚等[7]对比研究了 CSP 工艺与传统热连轧工艺生产的 30CrMo 钢的组织和性能,其结果表明,CSP 工艺下的组织更细小,综合性能更优良; 谭文等[8]针对采用 CSP 工艺生产 30CrMo 热轧带钢中存在的微观组织和性能问题进行了研究,并提出了相应的改进措施; Bleckmann 等[9]对 Cr-Mo 钢快速冷却下的组织相变和力学性能进行了研究,发现不同冷速下碳含量的变化是引起组织和性能改变的主要原因。然而,如上所述,目前的相关研究主要集中于热轧工艺、组织、性能及其与传统工艺的比较,而对于薄板坯连铸连轧工艺生产的 30CrMo 热轧带钢后续的热处理工艺则尚缺乏系统研究。为此,本文以 CSP 工艺生产的 30CrMo 热轧带钢为研究对象,研究淬火工艺( 温度、时间、介质) 对其组织和性能的影响,为 CSP 工艺生产的 30CrMo 热轧带钢热处理工艺的制定提供理论指导。

1 实验材料和方法

实验材料为国内某钢厂采用 CSP 工艺生产的厚度规格为 3 mm 的 30CrMo 热轧带钢,具体化学成分如表 1 所示。试样加工成 300 mm × 20 mm × 3 mm 的板拉 伸 毛 坯,将试验钢分别在 860、880、900 和 1000 ℃下保温 5 min、15 min、30 min、60 min 后进行淬火,淬火介质分别为水和油。采用 GB /T 228. 1 - 2010 标准的 ZWICK-ROELL 拉伸试验机测量淬火试样的强度; 采用 HR-150A 型洛氏硬度计测量淬火试样的硬度值。在进行完拉伸试验后的试样端部通过线切割取 10 mm × 5 mm × 3 mm 金相样,经 XQ-1 型金相试样镶嵌机镶样后进行打磨、抛光。再利用 4% 的硝酸酒精溶液腐蚀出试样的组织,同时采用过饱和苦味酸 + 洗涤液 + 盐酸的混合溶液在温水浴中腐蚀出原始奥氏体晶界,并在 ZEISS 光学显微镜下进行观察,利用截线法对其平均晶粒尺寸进行测量,采用 NOVA400 Nano SEM 场发射扫描电子显微镜对试样的显微组织进行表征,采用 XRD 方法对试验钢的物相进行定性分析。

2 结果及分析

2. 1 淬火温度对组织及力学性能的影响

图 1 是试验钢分别在 860、880、900 和 1000 ℃ 加热保温 15 min 油淬后的组织形貌。可以看出,试验钢在不同温度下保温经过油淬后获得的组织均为马氏体组织,但不同工艺条件下获得的马氏体类型及尺寸有所不同。当淬火温度为 860 ℃时,基体组织由细小的板条状马氏体和片状马氏体组成,如图 1( a) 所示; 随着温度的升高,基体由板条状马氏体 + 片状马氏体的混合组织逐渐转变为板条马氏体组织,且马氏体板条尺寸逐渐增大; 当温度升高到 1000 ℃时,基本组织主要为粗大的板条马氏体组织。

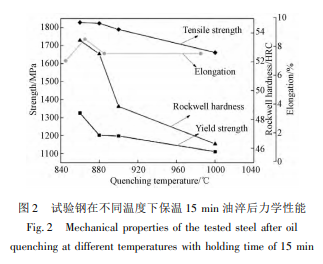

图 2 是试验钢的强度、洛氏硬度和断后伸长率随温度的变化规律。可以看出,当淬火温度为 860 ℃ 时,其抗拉强度、屈服强度和洛氏硬度值最大,分别为 1828 MPa、1325 MPa 和 53. 5 HRC,断 后 伸 长 率 为 7% ; 随着温度的升高,强度和硬度值都呈下降趋势,断后伸长率则逐渐增大; 当温度上升至 1000 ℃时,其抗拉强度、屈服强度和洛氏硬度下降至 1661 MPa、 1111 MPa 和 46. 3 HRC,断后伸长率为 7. 5% 。

马氏体相变属于切变型相变,其类型主要与形成温度有关,形成温度 Ms 决定滑移和孪晶的临界分切应力[10]。片状马氏体亚结构主要为孪晶,板条状马氏体亚结构主要为位错。当 Ms 由低到高,马氏体的亚结构会由孪晶向位错转化,马氏体的形态会出现片状向板条状转化。对于 30CrMo 钢而言,由于钢中存在较多的合金元素 Cr、Mo,一方面,Cr、Mo 等合金元素将降低钢的共析点; 另一方面,在加热过程中将形成合金渗碳体或合金碳化物。当淬火温度较低时,如 860 ℃ 时,钢中碳化物溶解,但由于温度降低扩散较慢,易导致局部 C 及合金元素富集,降低 Ms点,淬火后易形成片状马氏体组织。随着温度的升高,钢中 C 和合金元素的扩散能力增强,成分均匀性提高,淬火组织由板条马氏体 + 片状马氏体的混合组织向板条马氏体组织转变。另外,淬火时钢中的奥氏体晶粒尺寸的不同也对其产生影响。

图 3 是试样在不同温度下保温 15 min 后的原始奥氏体晶粒形貌。可以看出,随着温度的升高,钢中奥氏体晶粒尺寸不断增大。一方面,奥氏体晶粒尺寸增大,奥氏体的强度降低,马氏体相变时的临界切变应力降低; 另一方面,晶界处 C 和合金元素的偏聚程度降低,减少了切变阻力[11]。进而淬火温度升高,马氏体的 Ms点升高,从而使得片状 + 板条马氏体逐渐向板条马氏体转变。然而,对于板条马氏体而言,其尺寸主要与原始奥氏体晶粒尺寸有关[12-14]。通常,随奥氏体晶粒尺寸增大,板条尺寸增加。对于马氏体钢而言,其屈服强度主要由固溶强化、位错强化、沉淀强化和细晶强化决定。

2. 2 淬火保温时间对组织及力学性能的影响

图 5 是试验钢分别在880 ℃和1000 ℃下保温5、 15、30 和 60 min,再经过油淬后的组织形貌图。可以看出,当淬火温度为 880 ℃,保温时间由 5 min 延长至 60 min 时,片状马氏体的量有所减少,板条马氏体的尺寸 有 所 增 大,但 增 大 不 明 显。当 淬 火 温 度 为1000 ℃时,基体主要由较粗长的板条状马氏体组成,且随保温时间延长,板条马氏体的尺寸迅速增大。

图 6 所示的试验钢在 880 和 1000 ℃ 下保温 5、 15、30 和 60 min 后的原始奥氏体晶粒形貌。可以看出,随着保温时间的延长,钢中奥氏体平均晶粒尺寸不断增大。当淬火温度为 880 ℃ 时,随着保温时间的延长,一方面,钢中的 C 和合金元素扩散更为均匀; 另一方面,奥氏体晶粒的不断长大,使得淬火后基体中的片状马氏体量有所减少。但由于奥氏体平均晶粒尺寸仅从保温 5 min 时的 9. 17 μm 增加至 60 min 时的 10. 08 μm,变化不大,致使板条马氏体的 尺 寸 增 大 不 明 显。当 淬 火 温 度 为 1000 ℃ 时,当保温时间由 5 min 增加至 60 min 时,其原始奥氏体晶粒尺寸由 14. 37 μm 增加至 16. 75 μm,淬火后获得的板条马氏体尺寸明显增大。另外,从图 6 ( e) ~ 6( h) 中还可以看出,试验钢在 1000 ℃ 下保温时出现了混晶现象,且随着保温时间的延长,混晶更为严重。

图 7 所示的试样在 880 ℃ 下保温不同时间油淬后的强度、洛氏硬度和断后伸长率随保温时间变化的曲线图。可以看出,随着保温时间的延长试验钢的强度和硬度都逐渐降低,断后伸长率有所增加。当保温时间为 15 min 时,试验钢的抗拉强度为 1809 MPa、屈服强度 1206 MPa、洛氏硬度 52. 54 HRC、断后伸长率 8. 5% 。将图 6 中 880 ℃下保温不同时间的原始奥氏体平均晶粒尺寸值代入式( 2) 并与图 7 中的实测值进行比较,结果如表 3 和图 8 所示。

相关知识推荐:论文发表难的原因

从表 3 和图 8 中可以看出,屈服强度的实测结果与理论计算结果非常吻合,拟合相关系数 R2 达到 0. 988。这也进一步证实了 30CrMo 钢在不同淬火工艺条件下屈服强度的变化主要是由于晶粒尺寸的变化所致。同时也证实了式( 1) 的可靠性。

2. 3 淬火介质对 30CrMo 钢组织和性能的影响

表 4 是试验钢在不同温度保温不同时间后经水淬和油淬后的洛氏硬度。从表 4 中可以看出,在相同的热处理工艺条件下,试验钢经水淬后的洛氏硬度要高于油淬样品,且两者变化规律一致,即硬度值随着淬火温度的升高,保温时间的延长而降低。选取试验钢在 900 ℃下保温 15 min 和 60 min 分别经水淬和油淬后的样品进行显微组织分析。如图 9 和 10 所示,图 9 为样品的显微组织图,图 10 为样品的 X 射线衍射分析结果。综合图 9 和图 10 可以看出,试验钢经水淬和油淬后获得的均为马氏体组织,基体中未发现明显的残余奥氏体。且水淬后获得的马氏体组织要比油淬后更加细小。相关研究表明,钢铁材料在不同淬火介质下淬火后其组织和性能有所差异的主要原因是不同淬火介质的冷却能力不同。

文献[17-18]认为马氏体转变的起始温度( Ms 点) 和终止温度( Mf点) 均随冷却速度的升高而降低, Ms点降低,马氏体转变的过冷度( △T = T0 - Ms ) 增大,马氏体转变驱动力增大。由于水的冷却能力大于油,因此采用水冷时冷速更大,马氏体转变时的过冷度也将增大。马氏体转变是在极短时间内进行的爆发式的转变,冷却速度越快,马氏体转变越快,且马氏体板条的生长将受抑制,获得的马氏体组织也更为细小[19]。

另一方面,由于水冷条件下 Ms点会降低,意味着马氏体转变在更低的温度下进行,此时的切变阻力增大,进而使得一个原始奥氏体晶粒内部的马氏体变体数增加,从而细化马氏体组织。进而使得水淬后得到的马氏体组织更加细小,硬度更高。同时,基体内的淬火应力也更大,易导致工件变形开裂。对于 30CrMo 热轧带钢而言,其在制造大截径工件,如圆盘锯等,为防止工件变形、开裂,宜采用油淬方式。

3 结论

1) 在 860 ~ 1000 ℃淬火温度范围内,30CrMo 钢经水淬和油淬后均获得马氏体组织。随着淬火温度的升高,保温时间的延长,基体组织由片状马氏体 + 板条状马氏体逐渐向板条马氏体组织转变,板条状马氏体的尺寸不断增大。与油淬相比,试验钢经水淬后得到的马氏体组织更加细小;

2) 在 860 ~ 1000 ℃ 淬火温度范围内,随着淬火温度的升高,保温时间的延长,30CrMo 钢在不同的介质下淬火后强度和硬度降低、断后伸长率有所增大。其中,导致其力学性能变化的主要原因是晶粒的粗化。试验钢在不同的淬火工艺下经油淬后的屈服强度可用 σs = - 4050. 4 + 16272. 2d -1 /2 表示,理论计算结果与实验结果相吻合;

3) 试验钢最佳淬火工艺为 880 ℃、保温 15 min、油淬。其抗拉强度、屈服强度、洛氏硬度、断后伸长率分别为 1809 MPa、1206 MPa、52. 54 HRC、8. 5% 。 ——论文作者:廖林镇1 , 杨庚蔚1 , 余驰斌1 , 毛新平1,2 , 蔡 珍2 , 赵 刚1

参考 文 献

[1] 黄开金,林鑫,胡木林,等. 激光焊接金刚石锯片的研究现状[J]. 激光技术,2006,5( 5) : 486 - 489. HUANG Kai-jin,LIN Xin,HU Mu-lin,et al. Development of laser welding diamond saw blade[J]. Laser Technology,2006,5( 5) : 486 - 489.

[2] 郑洋,李卫. 薄板坯连铸连轧 30CrMo 带钢的组织与力学性能[J]. 热加工工艺,2013,42( 9) : 143 - 146. ZHENG Yang,LI Wei. Microstructure and mechanical properties of 30CrMo strip steel produced by continuous casting and rolling[J]. Hot Working Technology,2013,42( 9) : 143 - 146.

[3] 谢利群,毛新平. TSCR 工艺生产 30CrMo 热轧带钢的实践[J]. 轧钢,2012,29( 1) : 33 - 37. XIE Li-qun,MAO Xin-ping. Development of 30CrMo hot rolled strip by TSCR technology[J]. Steel Rolling,2012,29( 1) : 33 - 37.

[4] 陈应耀. 我国宽带钢热连轧工艺的实践和发展方向[J]. 轧钢,2011,28( 2) : 1 - 8. CHEN Yin-yao. Practice and development of wide strip hot rolling process in China[J]. Steel Rolling,2011,28( 2) : 1 - 8.

[5] 毛新平,高吉祥,柴毅忠. 中国薄板坯连铸连轧技术的发展[J]. 钢铁,2014,49( 7) : 49 - 60. MAO Xin-ping,GAO Ji-xiang,CHAI Yi-zhong. Development of thin slab casting and direct rolling process in China[J]. Iron and Steel,2014,49( 7) : 49 - 60.

[6] 毛新平,谢利群. 薄板坯连铸连轧 30CrMo 钢的连续冷却转变( CCT) 曲线和应用[J]. 特殊钢,2012,33( 3) : 44 - 46. MAO Xin-ping,XIE Li-qun. Continuous cooling transformation curves of steel 30CrMo produced by thin slab casting and rolling process and its application[J]. Special Steel,2012,33( 3) : 44 - 46.

[7] 黄刚,温德智,焦国华等. 薄板坯连铸连轧 30CrMo 钢的热轧组织与力学性能[J]. 材料热处理学报,2011,32( 6) : 109 - 113. HUANG Gang,WEN De-zhi,JIAO Guo-hua,et al. Microstructure and mechanical properties of a hot rolled 30CrMo steel produced by compact strip production[J]. Transactions of Materials and Heat Treatment,2011,32( 6) : 109 - 113.

[8] 谭文,韩斌,蔡珍,等. CSP 热轧 30CrMo 钢的组织性能分析[J]. 武汉工程职业技术学院学报,2014,3( 16) : 59 - 61. TAN Wen,HAN Bin,CAI Zhen,et al. An analysis of microstructure and mechanical properties of 30CrMo steel produced by CSP line[J]. Journal of Wuhan Engineering Institute,2014,3( 16) : 59 - 61.

[9] Bleckmann M,Gleinig J,Hufenbach J,et al. Effect of cooling rate on the microstructure and properties of FeCrVC[J]. Journal of Alloys & Compounds,2015,634( 31) : 200 - 207.

[10] 陈德华,许雯,李响妹,等. 马氏体转变( 一) [J]. 热处理技术与装备,2011,32( 5) : 60 - 66

* 稍后学术顾问联系您