0

发表咨询在线!

摘 要 采用低碳(C<0.05)NiCrMo设计并使用Thermo-Calc软件、光学显微镜、扫描以及透射电镜等手段,研究了淬火工艺对超高强海工用钢组织细化和力学性能的影响。结果表明,这种钢在910℃淬火和525℃时效发生二次硬化,其最高峰值硬度为369 HV,在700℃时效空冷后得到二次马氏体组织,其峰值硬度达到361 HV。在 820~910℃淬火时,随着淬火温度的降低使用Thermo-Calc软件计算出的(Nb,Ti)C平均粒子半径明显减小,细小的(Nb,Ti)C粒子能有效抑制奥氏体晶粒的长大,提高基体中大小角度晶界密度,强韧性提高,其中820℃淬火强度最高达到1084 MPa,-80℃ V型冲击功为76 J,断口纤维率为100%。断口形貌和裂纹扩展结果表明,细化的组织和第二相能阻碍韧窝的扩展断裂,细化的板条束和板条块能显著改变裂纹扩展方向,裂纹扩展路径的最大单位长度为15 μm,因此具有较高的低温韧性。

关键词 金属材料,低碳超高强度海工钢,淬火温度,组织细化,裂纹扩展

使用高韧超高强度海工钢不仅可降低船舶构件自身的重量、节约能源,还能增大船舶的载重量、推动海洋浮式结构的大型化、增加深潜器的下潜深度[1]。对于强度较低的海工用钢,其韧性提高的潜力尚大。但是,随着其强度和合金含量的不断提高,解决超高强海工钢的韧性、焊接性成为矛盾的焦点。目前,国内使用的海工用钢的强度都低于1000 MPa[2,3],尤其对于高韧超高强度海工钢的使用和研究比较少。为了提高传统的超高强度钢的强度,增加C和其它合金元素的含量导致其韧性和焊接性降低[4,5]。本文对传统海工用钢合金成分体系进行优化设计,大幅度降低C(<0.05)含量,使材料位于Gravile易焊接区[6]。C是影响强度和淬透性最强的合金元素,必须合理配置Ni、Cr、Mo的含量以弥补降低C含量引起的强度和淬透性的降低。采用多元少量(高Ni、低 Cr、Mo)合金化的原则提高淬透性,通过Cr、Mo的固溶、析出提高强度并用高Ni和在回火过程中形成的富Ni逆转变奥氏体提高韧性,发挥微合金元素Nb、 Ti复合析出细化晶粒的作用以进一步提高强韧性,在此基础上探索淬火工艺对低碳超高强海工钢的微观组织和力学性能的影响。

1 实验方法

使用50 kg真空冶炼炉冶炼实验用钢,其化学成分列于表1。

锻坯的尺寸为 60 mm×110 mm×150 mm。将锻坯加热到 1150℃保温 2 h,经过 7 道次热连轧轧制成 12 mm 厚度的板坯,终轧温度为 900℃,轧后空冷。沿轧制钢板的横向取样,将其在 910℃保温 1 h 后淬火,在 400~700℃(间隔 25℃)进行2 h时效,在温度分别为820、850、880、910℃的箱式炉中保温 1 h 后淬火,并在 550℃回火 2 h 后空冷。按照国标 GB/T228.1-2010、GB/T229-2007 要求分别进行室温拉伸、-80℃低温Charpy冲击实验。使用VH-5型维氏硬度计测试910℃淬火后在不同温度时效的试样的硬度,载荷为5 kg。用浓度为4%(体积分数)的硝酸酒精溶液侵蚀热处理后的试样,然后用S4300冷场发射扫描电镜(SEM)观测显微组织,并用过饱和苦味酸腐蚀不同温度淬火试样并对其晶粒尺寸进行测量统计。抛光的样品在10%(体积分数)高氯酸酒精溶液中电解抛光(时间10 s,电压20 V),用电子背散射衍射(EBSD)测定大小角度界面以及界面密度等,扫描区域为120 μm×120 μm,步长为0.2 μm;透射电镜试样经机械减薄后在-20℃,35 V高氯酸乙醇溶液进行“双喷”减薄,用HITACHI H-800和F30透射电镜观察精细结构。

2 实验结果

2.1 时效硬度及其组织变化

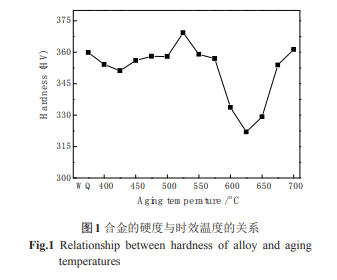

图 1 给出了910℃淬火后不同时效温度变化的硬度曲线。可以看出,在低碳 NiCrMo 钢的时效过程中硬度先下降后上升,随着时效温度的提高硬度重新下降后又上升。在525℃时效时出现了二次硬化,最高峰值硬度为 369 HV,625℃时效时硬度最低,最低硬度为322 HV;在700℃时效重新出现峰值硬度,最高硬度达到361 HV。

图2给出了不同时效温度的组织形貌。可见在 450~525℃时效时马氏板条发生回复和合并并变得模糊,还观察到少量碳化物在晶界和板条间开始析出,如图2a, b所示。在600℃时效时晶界和板条间开始形成粗大的白色偏聚物,如图 2c 所示。在700℃时效时已经超过Ac1,一部分组织重新奥氏体化,在随后的空冷过程中重新生成了板条状的二次马氏体,如图2d中箭头所示。依据时效硬度的变化范围,设定回火温度为550℃,以实现最佳的强韧性匹配。

2.2 淬火温度对力学性能的影响

随着淬火温度的提高试验钢的抗拉强度和屈服强度不断降低(图3a),而淬火温度对-80℃低温冲击功影响较小,冲击功的波动范围为 63~91 J(图 3b)。从图中还可以看出,在820℃淬火时抗拉和屈服强度最高,最高强度达到 1084 MPa,同时仍保持较高的冲击功,平均冲击功为79 J,具有最佳的强韧性匹配。

2.3 淬火温度对晶粒度和组织形貌的影响

图 4 给出了淬火温度对晶粒形貌、组织及分布频率的影响。从图中可以看出,随着淬火温度的降低原奥氏体晶粒得到细化,如图 4a、b 所示。在 820℃淬火时 50%以上的晶粒尺寸在 2~6 μm,细小晶粒所占的比例提高,晶粒的平均尺寸为8.2 μm;在 910℃淬火时得到相对粗大的原奥氏体晶粒,只有不到30%的晶粒尺寸在2~6 μm,40%左右的晶粒尺寸在 6~12 μm 之间,如图 4e 所示,平均晶粒尺寸为 11.8 μm。试验钢淬火后组织形貌均为板条状马氏体,在820℃淬火时,淬火温度较低使原始奥氏体晶粒细小,在随后的冷却过程中转变为细小的马氏体板条,在 910℃淬火后基体的组织为粗大的板条马氏体,如图4c、d所示。

3 分析和讨论

3.1 时效温度对组织性能的影响

910℃淬火后在400~575℃时效,组织形貌无明显变化(图2)。600℃时效后在马氏体板条边界和晶界处出现了大量的白色偏聚物,如图5a所示。由于基体中的合金元素含量高在时效过程中Ni、Cr、Mo、 Mn等合金元素发生长程或短程扩散[7],在原始奥氏体界面和马氏体板条间开始富集形成白亮色的元素富集区,最大长度可以达到 1 μm,如图 5a 箭头所示。能谱分析表明,这些粗大的富集区中C原子分数高达29.3%,主要为粗大的合金渗碳体(Fe,Cr,Mo)3C 和碳化物组成,如图5b所示。透射电镜对600℃时效试验钢组织形貌的观察结果表明,组织形貌为高密度位错的回火板条马氏体,具有相同位向的马氏体板条界面消失,相邻马氏体板条合并变宽,板条尺寸可以达到 2 μm 以上,如图 5c 所示。由于基体中 Ni 的含量高达 9.2%,高温时效中奥氏体元素 Ni 发生扩散[8]而形成稳定的奥氏体相,如图 5c, d 所示。在 600℃高温时效后硬度明显下降,因为马氏体板条发生合并并粗化,在基体中出现的奥氏体软化相导致基体发生明显软化;此外,钢中的 Cr、Mo 等合金元素在板条界和晶界偏聚并粗化形成粗大的合金渗碳体(Fe,Cr,Mo)3C和碳化物,使硬度大幅下降。在 700℃时效重新生成了二次马氏体组织,二次马氏体组织具有较高的硬度,使硬度重新提高。

3.2 组织细化对性能的影响

在试验钢中添加了微量的合金元素 Nb、Ti 可形成(Nb,Ti)C 粒子,在重新奥氏体化过程中钢中 (Nb,Ti)C对晶粒的长大具有钉扎作用,使晶粒细化。

使用Thermo-Calc计算了试验钢的性质图。结果表明,试验钢在 820℃、910℃淬火时已充分奥氏体化,只有(Nb,Ti)C未溶解,到1150℃左右(Nb,Ti)C 全部溶解,如图6所示。在820℃淬火时(Nb,Ti)C仍然保持较小的尺寸为 7.2 nm,如图 7a、b 所示。图 8 给出了 Thermo-Calc 计算的不同淬火温度-时间对 (Nb,Ti)C粒子半径的影响。可以看出,在820℃淬火保温1 h(Nb,Ti)C粒子的直径为9.8 nm,与实际测量的相吻合;在 910℃淬火保温 1 h(Nb,Ti)C 粒子的直径为21.5 nm;随着淬火温度的提高(Nb,Ti)C粒子的 直径明显增大,对晶粒的钉扎作用减弱[9]。试验钢在g相区均匀加热时奥氏体晶粒正常长大,选取Z值为 1.7。用上面计算 Dc的公式对第二相(Nb,Ti)C 控制晶粒长大的设计计算结果表明,820℃的 Dc 为 4.82 μm,910℃的 Dc为 10.44 μm,晶粒尺寸计算值与实验值吻合。

图9给出了在不同温度淬火的EBSD晶界分布图,图中黑色线条表示大角度晶界(取向差>15°),红色线条表示小角度晶界(取向差2~15°)。从图9可以看出,随着淬火温度的降低大角度晶界比例显著增多。EBSD测定结果表明,在820℃淬火和910℃ 淬火后有效晶粒尺寸分别为2.35 μm和3.56 μm,在 820℃淬火后有效晶粒尺寸明显减小。图10给出了使用EBSD中的数据绘制的晶界密度和晶界微观取向差的关系图[10],从图中可以看出,大角度晶界主要分布在45°<θ < 65°范围内[11],并且820℃淬火大角度晶界密度(45°<θ < 65°)显著高于910℃淬火。同时,在820℃淬火时小角度晶界密度也高于910℃淬火,分别为3.0、2.44 μm-1 。

相关知识推荐:论文投稿确认邮件发给所有作者吗

与在910℃淬火相比,在820℃淬火时同时得到超高强度和高韧性。其原因是,随着淬火温度的降低原奥氏体晶粒细化,强度提高。由图10还可以看出,在 820℃淬火时小角度晶界密度显著提高。根据小角度界面的错位模型,位错密度与小角度界面成正比,位错密度提高则强度提高;因此,晶粒细化和小角度晶界密度的提高共同导致强度提高。对于高韧性,NiCrMo系低碳马氏体钢中板条束边界和板条块边界均为大角度晶界[12],在820℃淬火奥氏体晶粒细化的同时马氏体板条束和板条块尺寸随之细化,大角度晶界密度显著(取向差>50°)提高。大角度晶界(取向差>50°)能阻止裂纹的扩展,而且大角度晶界越多裂纹转折越多,则裂纹在扩展过程中消耗的能量增多,使低温韧性提高。

3.3 淬火温度对低温断口形貌和裂纹扩展的影响

图 11a、c 给出了宏观断口形貌。可以看出,试验钢的纤维率都为100%,在820℃淬火后出现更大的剪切唇区。剪切唇区所占的面积比例越大,表明材料的韧性越好。图11b给出了试验钢在 820℃淬火后冲击断口微观形貌,可见断口形貌主要由小的韧窝组成。在剪切力的作用下韧窝发生了较大的塑性变形拉长,在韧窝壁上可观察到许多滑移线,塑性变形吸收了更多的裂纹扩展能量,韧性提高[13]。在 910℃淬火时断口形貌以较大的韧窝为主,如图 8d 所示。在820℃淬火细化的组织抑制了韧窝在断裂中的扩展,在910℃淬火的抑制作用较小。从图11e 可以观察到,在韧窝的底部分布一些第二相粒子,尺寸在 1 μm 以下,属于中等第二相粒子(d < 1 μm)。 EDS 结果表明主要为(Nb,Ti)(N,C),如图 11f 所示。在同等变形条件下空洞易在大的第二相粒子处形成,小的粒子需要更大的塑性变形才能形成空洞,而且空洞形核后也不易长大,增大了小粒子被穿透的可能性,控制第二相粒子尺寸对断裂有显著的影响,细小的第二相颗粒能提高试验钢的低温韧性,但是不影响其强化效果。

图12分别给出了820℃淬火550℃回火时冲击断口横截面的板条马氏体组织和裂纹扩展的 SEM 和EBSD分析图像。从图中可以看出,在裂纹的扩张过程中扩展方向发生多次转变,当遇到细化的板条束时扩展方向发生了大角度转折,还可观察到板条束发生了明显的弯曲变形,如图 12a 中箭头所示,在 820℃淬火时裂纹扩展路径的最大单位长度为15 μm。从图12b可以看出,裂纹在扩展过程中可横穿整个板条块,板条块中的板条界对裂纹扩展没有阻碍作用。AB线点与点之间的大角度晶界较少,裂纹扩展成折线,而 CD 线点与点之间大角度晶界明显增多,裂纹扩展方向多次发生转变,如图12b所示,导致裂纹扩展路径的单位长度将减少,消耗的能量增多。可以看出,板条块边界能阻碍裂纹扩展,板条块尺寸是影响低温韧性的“有效晶粒尺寸”[14]。在 820℃淬火后板条束、板条块同时细化,显著地阻碍裂纹的扩展,使低温韧性提高。

4 结论

(1) 低碳NiCrMo钢在525℃时效时出现二次硬化现象,最高峰值硬度为 369 HV;在 600℃时效基体发生软化并出现粗大合金渗碳体(Fe,Cr,Mo)3C,硬度最低为 322 HV;在 700℃时效后在空冷过程中部分组织转变成硬化相二次马氏体,峰值硬度为 361 HV。

(2) 随着淬火温度的降低(Nb,Ti)C 粒子平均半径显著减小,对晶粒的钉扎作用增强,晶粒尺寸和有效晶粒尺寸减小,大小角度晶界比例同时增大,强韧性提高,最高强度达到 1084 MPa,-80℃平均 AKv最高为79 J。

(3) 低碳NiCrMo钢在820℃ 淬火后细化的组织抑制韧窝在断裂中的扩展,在较小韧窝的底部分布着一些中等粒径的第二相粒子(Nb,Ti)(N,C),不易诱发韧窝的扩展断裂。细化的板条束和板条块使裂纹扩展方向发生大角度转折,裂纹扩展的最大单位长度为15 μm,提高了低温韧性。——论文作者:李振团 柴 锋 杨才福 罗小兵 杨 丽 苏 航

参 考 文 献

[1] Lei X W, Huang J H, Chen S H, et al. Current status and trend of ultra- high strength hull structural steels [J]. Mater. Sci. Technol.,2015, 23(4): 7 (雷玄威, 黄继华, 陈树海等. 超高强度船体结构钢的开发现状与趋势 [J]. 材料科学与工艺, 2015, 23(4): 7)

[2] Gao Z Y, Pan T, Wang Z, et al. Composition optimization design of boron-microalloying ultra-heavy plate steel with high hardenability [J]. Chin. J. Eng., 2015, 37: 447 (高志玉, 潘 涛, 王 卓等. 高淬透性硼微合金化特厚板钢成分优化设计 [J]. 工程科学学报, 2015, 37: 447)

[3] Wang C J, Liang J X, Liu Z B, et al. Effect of metastable austenite on mechanical property and Mechanism in cryogenic steel applied in oceaneering [J]. Acta Metall. Sin., 2016, 52: 385 (王长军, 梁剑雄, 刘振宝等. 亚稳奥氏体对低温海工用钢力学性能的影响与机理 [J]. 金属学报, 2016, 52: 385)

[4] Iorio L E, Garrison W M Jr. The effects of titanium additions on AF1410 ultra- high- strength steel [J]. Metall. Mater. Trans., 2006, 37A: 1165

[5] Manigandan K, Srivatsan T S, Tammana D, et al. Influence of microstructure on strain-controlled fatigue and fracture behavior of ultra high strength alloy steel AerMet 100 [J]. Mater. Sci. Eng., 2014, 601A: 29

[6] Mujahid M, Lis A K, Garcia C I, et al. HSLA-100 steels: Mcrostructure and properties [J]. Key Eng. Mater., 1993, 84-85: 209

[7] Hou J P, Pan T, Zhu Y G, et al. Effect of inter-critical quenching process on mechanical property and microstructure of 9Ni cryogenic steel [J]. Trans. Mater. Heat Treat., 2014, 35(10): 88 (侯家平, 潘 涛, 朱莹光等. 临界淬火工艺对9Ni低温钢力学性能及精细组织的影响 [J]. 材料热处理学报, 2014, 35(10): 88)

[8] Song P C, Liu W B, Liu L, et al. Austenite growth behavior of Fe13Cr- 5Ni martensitic stainless steel under continuous heating [J]. Chin. J. Eng., 2017, 39: 68 (宋鹏程, 柳文波, 刘 璐等. Fe-13Cr-5Ni马氏体不锈钢在连续加热过程中两相区的奥氏体生长行为 [J]. 工程科学学报, 2017, 39: 68)

[9] Yong Q L. Secondary Phase in Steels [M]. Beijing: Metallurgical Industry Press, 2006 (雍岐龙. 钢铁材料中的第二相 [M]. 北京: 冶金工业出版社, 2006)

[10] Dere E G, Sharma H, Petrov R H, et al. Effect of niobium and grain boundary density on the fire resistance of Fe-C-Mn steel [J]. Scr. Mater., 2013, 68: 651 [11] Morito S, Tanaka H, Konishi R, et al. The morphology and crystallography of lath martensite in Fe-C alloys [J]. Acta Mater., 2003, 51: 1789

[12] Wang C F, Wang M Q, Shi J, et al. Effect of microstructural refinement on the toughness of low carbon martensitic steel [J]. Scr. Mater., 2008, 58: 492

[13] Tong M W, Venkatsurya P K C, Zhou W H, et al. Structure-mechanical property relationship in a high strength microalloyed steel with low yield ratio: The effect of tempering temperature [J]. Mater. Sci. Eng., 2014, 609A: 209

[14] Shen J C, Luo Z J, Yang C F, et al.“Effective grain size”affecting low temperature toughness in lath structure of HSLA steel [J]. J. Iron Steel Res., 2014, 26(7): 70 (沈俊昶, 罗志俊, 杨才福等. 低合金钢板条组织中影响低温韧性的“有效晶粒尺寸”[J]. 钢铁研究学报, 2014, 26(7): 70)

* 稍后学术顾问联系您