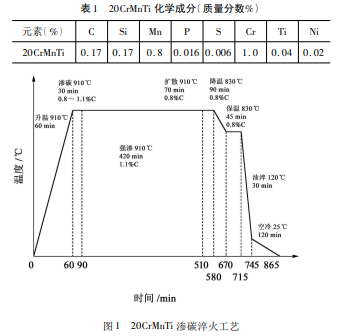

摘要 基于材料组织热动力学及热处理商用仿真软件,结合某企业汽车半轴齿轮热处理工艺,探讨预冷淬火工艺参数对半轴齿轮热处理变形的影响。以 20CrMnTi 半轴齿轮为研究对象,通过 JMatPro 软件建立 20CrMnTi 半轴齿轮材料性能数据库,使用 DEFORM 软件计算出齿轮渗碳淬火及预冷淬火工艺参数与半轴齿轮渗碳淬火后变形量之间的定量关系。研究表明,优选齿轮经渗碳淬火与预冷淬火工艺参数可合理控制半轴齿轮的整体变形范围及最大变形值; 对于所研究的半轴齿轮,轴孔整体热处理变形锥度可减小 12. 9% ,齿端与轴端锥度可减小 12. 5% ; DEFORM 软件是优化热处理工艺、控制热处理变形的优良工具。

关键词 DEFORM 软件 20CrMnTi 半轴齿轮 渗碳淬火 预冷淬火 变形

0 引言

汽车半轴齿轮热处理变形的控制是行业难题,齿轮淬火畸变主要是冷却不均匀所造成的热应力引起的[1]。预冷淬火法是为了减小淬火冷却产生的热应力,将工件加热奥氏体化后,将其在冷速较缓慢的介质( 空气、油、热浴或渗碳气氛) 中冷却到略高于钢的 Ar3( 或 Ar1) 点的温度,再急速置于淬火冷却介质中淬火的热处理工艺。该工艺主要适用于几何形状较复杂、各部分截面积相差较悬殊、易产生淬火裂纹和畸变的工件。可对整体工件预冷,然后淬火,也可以只预冷尺寸较大的某些局部,然后与其他部分一起在冷却介质中淬火[2]。

目前,国内外都重视齿轮热处理技术的研究开发,在计算机模拟技术下,对于热处理过程中潜在的变形和缺陷是可以预测和修正的。Lee Geun - An 仿真分析了齿轮在渗碳淬火过程中的变形问题[3]; 金荣植等人从生产实际角度研究了齿轮在渗碳淬火过程中的变形[4 - 5]; 韩丕伟通过对内花键齿轮加芯轴的方法有效地解决了内花键锥度问题[6]; 王延忠等人利用 DEFORM 软件模拟了渗碳淬火工艺对轮齿残余应力分布以及变形量的影响[7]150 - 152 ; 孙永刚通过有限元方法研究了温度、应力、碳元素扩散以及组织相变对大型内齿圈热处理的影响[8]。

相关知识推荐:怎么选好投稿的杂志发表论文

本文中以 20CrMnTi 半轴齿轮为研究对象,研究 DEFORM 软件建立齿轮渗碳淬火及预冷淬火数值分析模型的方法,利用 JMatPro 软件建立 20CrMnTi 半轴齿轮材料性能数据库,计算得出预冷淬火工艺下的齿轮变形信息,探讨了预冷淬火工艺对半轴齿轮热处理变形的影响规律,研究得到优化的热处理工艺参数,为控制半轴齿轮热处理变形提供技术方法和参考数据。

1 半轴齿轮热处理变形计算的理论模型

1. 1 温度场模型

温度场是模拟热处理及深冷处理过程的重要参数,温度场变化的基本传热定律是傅里叶定律,

4 结果与讨论

4. 1 变形分析

半轴齿轮渗碳淬火后存在变形,径向变形分布情况如图 6 所示。渗碳淬火后齿轮变形整体为收缩趋势,变形范围在 - 0. 121 ~ 0. 002 mm 之间,轴端位置收缩严重。

预冷淬火后齿轮径向变形分布情况如图 7 所示,从图 7 中可知,预冷淬火工艺后半轴齿轮齿端部位出现不同程度的膨胀趋势,其他部位依然为收缩趋势。半轴齿轮的轴端变形皆有所改善,其中工艺 6 ~工艺 8 的半轴齿轮轴端变形改善效果好,且整体变形分布情况较好。

4. 2 内花键处变形分析

因半轴齿轮轮齿的内花键径向变形对齿轮的装配和使用有很大影响,故主要分析齿轮内花键的径向变形。在渗碳淬火后的齿轮内花键处取 200 个点分析,测量位置如图 8 所示,得到变形数据曲线图如图 9 所示,从图 9中可知,半轴齿轮渗碳淬火后在距 齿 端 50 mm 处收缩最为严重, 收 缩 值 为- 0. 079 mm,整体锥度为 0. 163 mm,齿端与轴端锥度为 0. 128 mm。此种径向变形情况影响半轴齿轮的使用性能,需进行修齿处理,这样就增加了生产成本与生产时间。

预冷淬火工艺后半轴齿轮径向变形与渗碳淬火后径向变形趋势大致相同,具体内花键处变形数据曲线图如图 10 所示。对 8 组工艺得到的半轴齿轮变形数据进行统计分析,如表 3 所示,工艺 1 ~ 工艺 8 所得的半轴齿轮整体变形以及最大变形值皆小于原工艺,但工艺 1 ~ 工艺 4 得到的半轴齿轮锥度以及齿端与轴端锥度皆大于原工艺。分析其原因,是因为工艺 1 ~ 工艺 4 得到的齿轮齿端出现膨胀趋势,从而影响了锥度。工艺 5 ~ 工艺 8 得到的半轴齿轮变形数据皆优于原工艺,综合分析,工艺 7 得到的半轴齿轮变形情况最理想,整体变形极差 0. 088 mm,锥度 0. 142 mm,齿端与轴端锥度 0. 112 mm。

为探究渗碳温度、保温温度、淬火油温、预冷时间等参数对齿轮热处理变形影响的程度,对工艺 2 与工艺 5、工艺 4 与工艺 6、工艺 7 与工艺 8 进行对比分析,可知淬火油温选择 80 ℃ 要优于 120 ℃ ; 对工艺 3 与工艺 4、工艺 6 与工艺 7 进行对比分析,可知渗碳温度低、淬火保温温度低对于减小齿轮热处理变形有益,这与众多文献中所述一致[15 - 17]; 对工艺 2 与工艺 3、原工艺与工艺 1 进行对比分析,可知预冷时间与齿轮热处理变形无明显关系。

5 结论

( 1) 以半轴齿轮为研究对象,使用 JMatPro 软件与 DEFORM 软件成功建立齿轮渗碳淬火及预冷淬火工艺的数值分析模型,得到了半轴齿轮热处理后的变形数据的仿真计算方法。

( 2) 仿真计算表明,通过优选热处理工艺参数,可使半轴齿轮轴孔整体锥度减小 12. 9% ,齿端与轴端锥度减小 12. 5% ,若结合使用芯棒等措施,有望解决汽车半轴齿轮热处理变形难于控制的难题。

( 3) 研究表明,可以通过 DEFORM 软件设计出合理的工艺参数,从而得到变形可控的优化工艺。——论文作者:孙思源1 唐进元1 汤亚林1,2 廖祥贵1,2

参 考 文 献

[1] 金荣植. 齿轮的热处理畸变、裂纹与控制方法[M]. 北京: 机械工业出版社,2014: 4 - 6.

[2] 张子蕊. 淬裂三例及淬火预冷[J]. 金属加工: 热加工,1995 ( 5) : 19 - 20.

[3] LEE G A,LIM S J,KIM D J,et al. Finite element analysis for precision forging process of united transfer driven parking gear[J]. Materials Science Forum,2007,544 /545: 327 - 330.

[4] 金荣植. 汽车行星和半轴齿轮热处理工艺的改进[J]. 汽车工艺与材料,2006( 7) : 23 - 25.

[5] GLINER R E. Analysis of critical rates of quenching of carburizing steels[J]. Metal Science and Heat Treatment,2009( 7) : 360 - 362.

[6] 韩丕伟. 内花键齿轮热处理变形控制[J]. 汽车工艺师,2013 ( 3) : 68 - 70.

[7] 王延忠,陈云龙,张祖智,等. 基于 DEFORM 有限元仿真的弧齿锥齿轮热处理过程残余应力与变形分析[J]. 机 械 传 动, 2016,40( 1) : 148 - 152.

[8] 孙永刚,苏庆勇,封进. 大型内齿圈热处理方法的有限元模拟探讨[J]. 热处理技术与装备,2010( 5) : 40 - 42.

[9] 刘海涛,孙雅洲,卢泽生. 航空薄壁回转体零件热处理残余应力的建模与仿真[J]. 航空精密制造技术,2010,46( 2) : 33 - 36.

[10] 郑子樵. 材料科学基础[M]. 长 沙: 中南大学出版社,2013: 303 - 318.

[11] 张星,唐进元. 17CrNiMo6 钢内齿圈渗碳仿真关键技术研究[J].金属热处理,2015( 3) : 185 - 189.

[12] 刘俊. 温度 - 组织 - 应力耦合关系及在焊接中的应用[D]. 上海: 上海交通大学,2009: 12 - 25.

[13] 张立 文,朱 大 喜,王 明 伟. 淬火冷却介质换热系数研究进展[J]. 金属热处理,2008,33( 1) : 53 - 56.

[14] 刘庄,吴肇基,吴景之,等. 热处理过程的数值模拟[M]. 北京: 科学出版社,1996: 11 - 25.

[15] 王冰,宋新香,王晓文. 热处理工艺参数对摩托车渗碳齿轮变形及性能的影响[J]. 现代制造技术与装备,2001( 2) : 20 - 21.

[16] 李爱花. 齿轮渗碳淬火变形及其改进措施[J]. 科技创新导报, 2008( 29) : 171 - 171.

[17] 徐明达,刘晓晶,潘强荣,等. 汽车变速箱齿轮渗碳变形研究[J]. 热处理技术与装备,2010,31( 1) : 36 - 38.