0

发表咨询在线!

摘 要:鉴于银基电接触材料在电力系统、电器工业中的重要性‚综合近年多种文献资料与研究体会‚对此类材料的研究与应用进展进行了扼要归纳与阐述。

关键词:电接触元件;银基电接触材料;研究与应用;制备工艺

电接触元件负担着电器的接通、分断、导流、隔离的工作‚其性能好坏直接影响着电器的可靠性、稳定性、精确性和使用寿命‚而保证电接触元件性能优良的关键是其材料的制备。因此‚对电接触材料的研究与应用已成为电力、自动化、通讯、精密电子仪器等领域的重要课题。

在电接触材料中‚研究与应用最广的为银基电接触材料。由于银基电接触材料具有独特的优良性能‚用其制备的电接触元件得到了广泛应用[1-8]。

为了促进银基电接触材料的研究与应用‚笔者特对此类材料的研究与应用进展进行了扼要的归纳与总结。

1 银基电接触材料的性能要求及分类

1.1 银基电接触材料的性能要求

因银基电接触材料制成的电接触元件是各种电器的核心组成部分‚故要求其具有良好的导电性、导热性及耐侵蚀、抗熔焊、易加工等机械性能。理想的银基电接触材料‚应满足以下几方面要求[1‚2]:

(1)具备低的电阻率和蒸气压‚高的热导率、熔点、沸点、溶化热和升华热‚并且热稳定性好、热容量大、电子逸出功高‚以保证起弧电压高和电流低。

(2)室温及高温强度高、硬度高‚塑性与韧性好。

(3)耐电弧烧损‚接触电阻低而且稳定‚熔焊及金属转移的倾向小。

(4)具有良好的耐蚀性能‚在大气中不易氧化、碳化、硫化及形成不易导电的化合物或盐渣膜层。

(5)易于焊接‚即采用钎焊或其他方法易于将其固定到触座、触极上。

1.2 银基电接触材料的分类

银基电接触材料种类繁多‚分类方法不一‚通常可按下列四种方法进行分类[1-3]:

(1)按材料的组成可分为:①纯银;②银基固溶体合金;③Ag/金属间化合物复相合金;④Ag/金属烧结合金;⑤Ag/金属氧化物材料;⑥Ag/非氧化物复合材料。

(2)按工作状态可分为:①开闭接触材料(主要在开关电器中承担接通、截流、分断和隔离)‚要求接触电阻低、操作可靠和使用寿命长;②固定接触材料(在线路系统中承担母线和导线的固定连接)‚要求能长期耐大气腐蚀‚保持良好接触;③滑动接触材料(用于电力机车通电和仪表电信装置中电位器等的滑动连接)‚要求磨擦因数小和使用寿命长。

(3)按功能特性和使用条件可分为:①以高电导率为特征的弱电流用 Ag 和 Ag 合金;②以耐电弧、高电导率为特征的轻、中负荷用 Ag/MeO 和 Ag/非金属氧化物复合材料;③以耐磨耗、接触电阻低且稳定为特征的滑动接触材料。

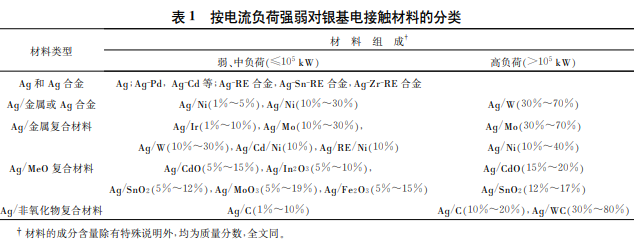

(4)按使用条件的负荷强弱划分‚银基电接触材料的具体情况见表1[1-7]。

2 主要的银基电接触材料

现今‚已研究出的电器用电接触材料有数百种‚ 但形成产业化和实际应用的只不过几十种‚且基本上可归纳为四个系列:即 Ag/C 系列、Ag/WC 系列、Ag/Ni 系列和 Ag/MeO 系列。

2.1 Ag/C 系列电接触材料

对于电器使用的电接触元件‚不但要求其电接触电阻较低‚还要求其具有抗熔焊性‚并保证在应急情况下使电流分断‚如自动开关、铁路信号继电器、温度调节器等低压电器对电接触材料就有这种要求。为此目的开发了 Ag/C 的烧结材料[5]‚有研究认为在银基中掺入3%~5%的 C (以石墨形式加入)‚可使材料软化‚并使金属接触面积减少‚从而使电接触材料在实际使用时不发生熔焊。这种材料的硬度低‚但电弧烧蚀量极大(在电流较大的情况下‚ 可将石墨含量提高到10%~20%。对石墨的作用‚ 有人认为是由于石墨强度低‚在基体和石墨之间不存在冶金连接。有关石墨粒度和工艺特点对 Ag/C 电接触特性的影响研究结果显示[9‚10]‚石墨粒度的减小会导致因电弧作用而造成的损失量增加‚但其抗熔焊性有所增强。

2.2 Ag/WC 系列电接触材料

Ag/WC 系电接触材料具有良好的抗电弧及抗熔焊性‚应用也较广‚但在接触压力、断开力、接点间隙小的工作条件下‚存在损耗、飞溅增多‚熔焊、绝缘性下降‚温升加大等问题。为此‚在 Ag/WC 系中添加石墨‚在电弧作用下石墨形成还原气氛‚可防止 WC 氧化‚抑制温度升高;石墨还起到润滑作用‚提高抗熔焊性;但石墨会使接点损耗增大‚绝缘性下降。同时添加1%~11%的 C 和5%~60%的铁族金属时‚石墨在电弧作用下仍可形成还原性气氛‚防止碳化物及铁族金属氧化‚降低接触电阻和结合强度‚增强抗损耗性‚减少飞溅‚提高绝缘性‚从而使材料具有更高的抗熔焊性、抗损耗性和绝缘性‚而且温升降低。Ag/WC 系电接触材料的主要缺点是接触电阻不稳定‚通过添加 Cd、Zn、Mg 及铁族元素‚可解决此问题[11]。

2.3 Ag/Ni 系列电接触材料

早在1939年‚大负荷继电器就已使用 Ag-Ni 材料‚且这种合金电接触材料至今仍被延用[12]。 Ag-Ni 接点材料的接触电阻低而稳定‚加工性良好‚抗电损耗性好‚但抗熔焊性比 Ag/MeO 系材料差。这种材料的抗电损耗性及抗熔焊性受 Ni 含量影响‚ 若 Ni 含量太高‚则接触电阻增大‚通电性能下降‚不能用作大容量的电接点。Ag-Ni 触点最大优点在于其工艺性[3]‚即无需附加焊接用银层(即覆层)‚故可节 Ag 达40%。因此‚迄今为止人们仍在追求这种材料的应用。之前‚人们曾研究过 Ag-N-i C 这种成分的触点材料‚它的抗熔焊性能较好‚但电弧烧损速率也较大。P Winger [10] 在此材料中加入少量的石墨(0.15%~1%)‚其抗熔焊性明显变好。对 Ag-Ni 电接触材料‚添加难熔金属(W、Mo、Cr)或难熔金属碳化物以及其他金属氧化物如 CuO、ZnO、SnO2 等‚ 均可提高其抗熔焊性和耐腐蚀性[11‚13‚14]。

2.4 Ag/MeO 系列电接触材料

Ag/MeO 是电接触材料中人们研究与应用得最多的材料‚下面特介绍几种重要的 Ag/MeO 电接触材料[12-14]。

2.4.1 Ag/CdO 电接触材料

Ag/MeO 电接触材料中最典型的是 Ag/CdO 材料[1-5]。它具有耐损蚀性好、抗熔焊能力强、接触电阻低而稳定、使用性能良好等特点‚广泛应用于电流从几十安到数千安‚电压从几伏到上千伏的多种电器‚曾被称为万能触点。其主要应用领域有:汽车接触器、彩电启动开关、家用电器开关、凸轮开关、光控开关、室内恒温器、断流容量大的继电器以及航天、航空工业用各种开关等。Ag/CdO 材料中‚CdO 的含量一般为8%~12%‚对于抗熔焊性要求特别高的应用场合‚也可以使用 CdO 含量高达15%的材料。

Ag/CdO 是一种弥散强化型复合材料‚主要通过硬的弥散颗粒来强化基体‚CdO 颗粒的另一作用是防止接触时发生熔焊和熄灭电弧。其作用机理是因为 CdO 颗粒在电弧的高温(>900℃)高压下发生分解。产生 Cd 蒸气的挥发和 O2‚可以冷却基体材料并熄灭电弧。CdO 的分解温度比 Ag 的熔点低‚且 CdO 在相当低的温度下就可升华‚在800℃ 时开始显著挥发。CdO 的存在同时提高了材料表面熔融的粘度‚可防止 Ag 被电弧吹离。而且 CdO 相当于夹杂物聚集于固-液界面‚从而提高了 Ag/ CdO 材料的使用寿命。

在 Ag/CdO 的生产和使用过程中不可避免向大气排放 Cd 蒸气和微小颗粒‚给环境造成极大污染‚对生产者和使用者的健康构成极大危害‚故许多国家已限制 Ag/CdO 材料的使用。因此‚研制和开发具有环保功效、良好电接触性能的新型材料就成为该领域的热门课题。

2.4.2 Ag/SnO2 电接触材料

Ag/SnO2 电接触材料是第二相 SnO2 颗粒弥散分布于银基体中的金属基复合材料‚对其研究始于 1981年[12-22]。Ag/SnO2 除了具有一般 Ag/MeO 材料的特点外‚还具有较高的稳定性、抗熔焊性和低的材料转移等特性‚但其抗电弧侵蚀机理与 Ag/CdO 又有不同:SnO2 颗粒在银熔池中能使熔融金属的粘度增大‚因而不易飞溅‚使电弧侵蚀减少。实际情况表明‚经电弧多次作用后‚SnO2 成分仍能在接触表面保留‚使电接触材料的抗电弧和抗熔焊性能不会显著下降‚故有很长的使用寿命。可以说‚Ag/SnO2 材料是可以和 Ag/CdO 相媲美的新型电接触材料。德国 Degussa 和 Doduco 两大电接触元件生产公司在20世纪50年代就采用混粉法研究 Ag/SnO2 材料‚但性能都不理想。70年代后期则有了新的突破‚Degussa 公司的 Behrens 采用粉末烧结挤压工艺制造 Ag/SnO2 材料时‚发现通过添加少量 W2O3 可使其电弧侵蚀量减少50%且使用寿命提高一倍‚ 而抗熔焊性和温升仍维持与 Ag/CdO 相当。日本自1972年提出限制使用 Ag/CdO 触点之后‚积极开展“少镉、代镉”电接触材料的研究‚研制并大量生产在 Ag-Sn 合金中添加 Bi、Mn、Cu 等一种或多种元素的 Ag/SnO2电接触材料。所制造的触点具有耐侵蚀性好、接触电阻低等特点。同时‚美国、俄罗斯、法国、韩国等也展开了 Ag/SnO2电接触材料的研制和产品开发工作。我国研制 Ag/SnO2电接触材料较早的是桂林电器科学研究所‚该所在20世纪 80年代就已采用内氧化法研制该材料‚但是由于工艺和设备等原因‚效果一直不理想‚直到近年才有所突破‚并可小批量生产。到20世纪90年代中期‚国内许多单位也纷纷加入对该材料的研究开发行列。如昆明贵金属研究所、天津市电工合金厂、上海合金材料总厂等‚但材料塑性差、难加工等问题仍未得到根本解决。国内现还没有一家厂商能大批量生产 Ag/SnO2电接触材料及其制品。

Ag/SnO2是现今研究最多且公认最有希望的新型电接触材料[17-22]。经过多年的探索‚Ag/SnO2材料在某些性能方面超过了 Ag/CdO‚一些发达国家已有许多公司和工厂采用。

2.4.3 Ag/ZnO 电接触材料

Ag/ZnO 电接触材料是近二十年来‚采用合金内氧化法或粉末冶金法研究开发的一种新型电接触材料[23]。ZnO 的热稳定性比 CdO 高‚熔点为1975 ℃‚所以 Ag/ZnO 具有抗大电流冲击、分断性能好、燃弧时间短、耐电腐蚀、无毒等特点‚是分断电流为 3000~5000A 低压电器的首选材料‚特别适合制造尺寸规格较大的触点‚目前已在 DW17型(ME)断路器上获得良好的应用[16‚23]。

2.4.4 Ag/SiO2 电接触材料

Ag/SiO2系电接触材料中‚氧化物和银基体主要以机械混合物的形式存在‚所以其电阻率与纯银相似‚且由于氧化物质点很小‚氧化物每一微小的接触点又分离为若干个接触点‚因而有利于降低接触电阻。Ag/SiO2电接触点的接触电阻不因焦尔热、电弧作用、环境气氛影响而产生显著变化‚保持了较好的稳定性[1]。Ag/SiO2材料的抗熔焊性和抗电侵蚀性也优于 Ag-Pd 合金。Ag/SiO2材料中具有高度弥散的氧化硅质点‚在电弧的高温作用下‚虽然接触表面局部形成熔融状态‚但由于 SiO2等氧化物粒子悬浮在融体中‚增加了熔融液的粘度‚从而抑制了金属液滴的飞溅[24]。

2.4.5 其他 Ag/MeO 电接触材料

除了上述几种 Ag/MeO 电接触材料外‚Ag/ CuO、Ag/NiO、Ag/RE2O3、Ag/Fe2O3/ZrO2等也是 Ag/MeO 电接触材料中的研究热点[25-27]。法国已经研制出了 Ag/NiO 材料‚其接触电阻、抗熔焊性、电弧侵蚀率等方面近似 Ag/CdO 材料‚已在部分电器上获得了实际应用。日本所研究的 Fe2O3含量为 0.5%~20%电接触材料‚具有硬度高、断流性和耐电弧特性好等特点‚可用于断路器中。俄罗斯则将 Ag/CuO 材料应用到交流接触器上并已获得良好效果‚Ag/CuO 材料在直流接触器和小容量断路器中也有良好的表现‚特别是含有石墨的 Ag/CuO 材料‚具有良好的耐烧损性‚提高了触点在额定电流负荷下的寿命。含有少量 MgO、NiO 的银基电接触材料由于其良好的耐热性和耐回火性能‚已在电信器件中用作高质量的簧片材料、机械负载和高热负载的触点。

几种主要 Ag/MeO 电接触材料的性能参数列于表2[28]。

3 银基电接触材料制备工艺的研究

银基电接触材料性能的优劣与制造工艺密切相关‚所选择的制造方法既影响其物理性能‚又影响其接触性能如腐蚀速率、电弧运动和抗熔焊特性等。对于不同电器用的电接触材料‚应根据不同工艺特点选择合适的方法。银基电接触材料中最有发展前途的是 Ag/SnO2‚下面以其制备工艺为例进行具体介绍[26-33]。

3.1 粉末冶金法

粉末冶金法的制备工艺分为两类:烧结工艺和挤压工艺。烧结工艺是将粉末直接压制成最终形状并烧结;挤压工艺是在粉末成形后进行烧结、挤压和(或)轧制‚将所得半成品最终加工成电接触材料。通常根据制粉工艺的不同‚又可将粉末冶金法分为传统粉末冶金法、反应喷雾法和机械合金法。

3.1.1 传统粉末冶金法

传统粉末冶金法制粉是采用 Ag 粉和 SnO2粉机械混合的方式。该法优点在于可以添加任意类型和任意量的添加剂‚因此可根据特殊性能要求如焊接强度或耐热度等进行最优化选择。该法所制得 Ag/SnO2电接触材料的组织结构均匀‚但 SnO2颗粒较大(粒度约为3~5μm)‚故造成接触电阻大、温升高、耐电弧腐蚀性较差‚严重影响了触点材料的机械物理性能和电性能;此外‚材料的硬度、密度均相对于采用内氧化法所制备的要低‚因此在研究中需进一步解决 SnO2的粒度问题。

3.1.2 反应喷雾法

德国 Doduco 公司研究了“反应喷雾”粉末冶金工艺‚并采用反应喷雾法制得掺杂的 SnO2粉末。其生产过程为将含有所需粉末元素的水溶液(如锡的氯化物、锡的醋酸盐等)进行热分解‚具体做法是将此种溶液喷入一热反应容器中‚水分蒸发、反应后粉末即从液滴中产出。采用此法可通过改变反应参数‚最终获得所需的化合物粉末。反应喷雾法生产的 SnO2粉末颗粒内成分分布极为均匀。将这种 SnO2粉末与 Ag 粉混合、冷压、烧结‚即制造成新型 Ag/SnO2 WPX 触点材料‚不仅使用寿命提高‚而且电性能方面也令人满意。德国 Inovan Gmbh & Co 公司对喷雾法作了进一步改进‚即将含 Ag、Sn 等的硝酸盐溶液加入一垂直的高温(900℃)反应炉中‚ 溶液经雾化、蒸发、分解后‚在炉底收集得到 Ag/ MeO 粉末(MeO 包括 SnO2 和 In2O3、CuO 等氧化物)。采用这种方法可制备具有不同组成和微结构的电接触材料。

反应喷雾法中的雾化反应需要高压设备‚因而投资大‚成本较高。

3.1.3 机械合金化

法机械合金化(Mechanical Alloying‚简称 MA)技术是由 J S Benjamin 及合作者在20世纪70年代初为研制氧化物弥散强化镍基高温合金而发展起来的一种制备合金粉末的技术[15]。它是一种采用高能球磨技术‚在固态下合成平衡相、非平衡相或混合相的工艺‚可以达到元素间原子级水平的合金化。近年来‚这一技术在电接触材料制备中取得了一定的研究成果[31‚32‚34]。张国庆等[35] 采用 MA 工艺制备了 Ag/SnO2电接触材料‚并研究了 MA 工艺的作用机理:第一阶段以氧化锡颗粒破碎为主‚作用时间较短‚第二个阶段以颗粒分布均匀为主;此外‚通过调整 MA 工艺‚获得了显微组织结构均匀、具有适当力学性能和良好加工性能的金属基复合材料。 Lee G G 等[31]也通过 MA 工艺制备了 Ag/SnO2复合粉‚经电镜观察发现纳米 SnO2颗粒均匀弥散分布在较细的银基体内‚并利用热挤压技术制备了致密纳米 SnO2颗粒弥散强化细晶 Ag/SnO2电接触材料‚该材料性能良好。Joshi P B [16]采用 MA 法制备的 Ag/MeO2电接触材料‚与采用常规粉末冶金工艺制备的 Ag/CdO、Ag/SnO2电接触材料相比‚具有硬度高‚密度几乎等于其理论密度‚电导率高‚氧化物在银基体中弥散均匀分布等优良性能。

3.2 化学共沉淀法

20世纪60年代中期‚人们开始大量研究化学共沉淀法制备 Ag/CdO 粉末‚即在硝酸银和硝酸镉溶液中共沉淀出碳酸银及碳酸镉或银和镉的氢氧化物‚或者用银、镉的草酸盐经分解得到颗粒很细且均匀混合的 Ag/CdO 粉末‚使材料性能得到了较大的提高。

采用化学共沉淀法制备 Ag/SnO2复合粉末的工艺变化多样‚各具特色‚即因氧化物种类及颗粒大小、沉积体系及还原过程不同而在具体方法上存在较大差异。有的是在含悬浮 SnO2颗粒的 AgNO3溶液中‚使 AgNO3以氧化银的形式沉积在 SnO2颗粒上‚得到氧化银/氧化锡混合粉‚将混合粉加热使氧化银分解为银‚从而制得 Ag/SnO2复合粉。此方法在添加剂的选择上存在较大限制‚因为在氧化银的沉积条件下‚溶液中的添加剂很难沉积出来。另一方法可任意选择添加剂及添加量‚其沉积过程为:将含悬浮 SnO2的 AgNO3溶液喷射到含还原剂(水合肼)的容器中‚或者将水合肼喷射到含悬浮 SnO2的 AgNO3溶液中‚还原制备成复合粉‚经过粉碎、压磨后得到分布均匀、流动性好的粉末。但该法所采用的还原剂水合肼对人体健康和环境有害‚且在沉积过程中所产生的大量微细银颗粒不能与氧化物颗粒相结合‚故不能得到均匀一致的复合粉‚在进一步处理过程中还会产生大量的粗大银簇。还有一方法是在持续不断的强烈搅拌下‚将银盐和还原剂按化学计量比同时加到含悬浮 SnO2的溶液中‚银盐立即被还原包覆在 SnO2颗粒表面。其特点是银盐和还原剂均可多种选择‚如硝酸银、醋酸银、碳酸银、抗坏血酸、柠檬酸、草酸等。所得复合粉末均匀性好‚特别适合 Ag/SnO2/In2O3复合粉末的生产[38]。此外‚进一步开发的双喷湿化学共沉淀法制粉工艺‚粉末处理全过程已实现了全封闭式操作[39]。国内研究的化学镀包覆法‚是在 TiO2掺杂纳米 SnO2粉末的水溶液中滴加水合肼后‚加入到含适量 AgNO3的水溶液中‚充分搅拌‚同时加入少量氨水‚得到银包覆材料[21]。该方法的特点是:①将绝缘 SnO2通过掺杂 Ti 元素改性为导电 SnO2‚降低了材料电阻特别是高温电阻;②在包覆反应中引入超声能量‚可使 SnO2更加均匀弥散分布于反应悬浮液中‚从而使 SnO2颗粒能最大限度地弥散分布在银基体中。

化学共沉淀法的缺点在于 SnO2颗粒的粒度均匀性差‚在粉末制备过程中存在着酸、碱、盐的污染问题。最近杜作娟[7] 研究了采用水热还原法制备 Ag/SnO2复合粉末‚解决了粒度均匀性问题‚获得的复合体性能良好。 ——论文作者:马荣骏

本文来源于:《稀有金属与硬质合金》由中国有色金属学会和长沙有色冶金设计研究院联合主办,主要报道稀有金属(钨、钼、钽、铌、稀士、钛、锂、铍、铷、铯、锆、铪、钒、镓、铟、铊、锗、硒、铼等)和硬质合金的生产、加工、科研、设计及应用成果;报道国内外稀有金属与硬质合金的新工艺、新技术、新设备和新材料等有关方面的文章及信息。

* 稍后学术顾问联系您