摘要:通过设计仿形感应器、调整感应圈与零件之间的间隙大小及加热冷却时间等工艺参数,避免了凸轮轴凸缘处电流密集导致的过热、过烧,甚至淬火裂纹的产生,有效地控制了零件的淬硬层深度。

关键词:感应淬火;感应器;淬硬层深度;表面硬度

1 凸轮轴的结构

凸轮轴是柴油机关键运动件之一,安装在柴油机机体内,凸轮轴对应每缸设有进气、排气和燃油三种凸轮,分别与滚轮、摇臂、推杆、气阀摇臂及滚轮、挺柱等构成配气机构,控制气缸的进排气和喷油。作为运动传动件,凸轮轴尤其是对凸轮型面要求有很高的加工精度,同时对材质及热处理有很高的要求,以适应其工作环境。为了避免尖角效应产生的过热和淬火裂纹的产生,我们从感应器结构及淬火工艺上进行了设计并对其淬火工艺进行了研究。

凸轮轴加工工艺流程:毛坯(含调质处理)→ 划线→粗加工→半精加工→感应淬火→精加工→无损检测→终检。某凸轮轴结构如图1所示。

2 凸轮轴的主要技术要求

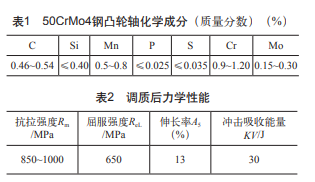

凸轮轴材料为50CrMo4钢,化学成分见表1。毛坯为锻件,热处理为调质+感应淬火。调质后力学性能见表2。感应淬火要求:表面硬度60~64HRC;凸轮宽度方向的中部表面淬硬层深5~8mm;凸轮距离侧面0.5mm处表面淬硬层深3~8mm。

3 工艺研究

3.1 设计零件专用仿形感应器

根据零件的特点,设计了专用仿形感应器,如图2所示。

3.2 工艺方案

1)零件的淬硬层深度与采用的电源频率的大小、加热功率、感应器与零件的间隙等有关[1],该凸轮轴采用8000Hz、250kW中频电源设备,中频感应淬火工件淬硬层深度一般在2~4mm,用传统中频感应淬火工艺加工该凸轮轴时,存在很大难度。为此,只能从淬火工艺方面加以考虑来解决问题。

2)在其他条件不变的情况下,零件的加热功率越大,其淬硬层深度越深;反之,零件的加热功率越小,其淬硬层深度越浅。

3)感应器与零件之间的间隙越大,加热速度越慢,零件达到相变温度的时间就越长,因而其淬硬层深度也就越深;反之,其淬硬层深度越浅。

3.3 电参数

(1)电参数 根据感应器结构以及实践经验,经工艺优化调试后取变压比为22:1,电源电压U= 640~660V,电流I=200~220A,功率为90~120kW。

(2)淬火方式 选用同时加热淬火,淬火冷却介质使用浓度为12%~15%的AQ251。

4 检测结果

凸轮轴淬火后经磁粉检测,未发现缺陷磁痕显示,排气凸轮实测硬度为61HRC、60HRC、 61HRC;进气凸轮实测硬度为60HRC、60HRC、 61HRC,如图3、图4所示;金相取样位置如图5所示;表面组织如图6所示,过渡层组织如图7所示;心部组织如图8所示(晶粒度5~8级,实测7级);

相关知识推荐:论文影响力看什么

进排气凸轮轴硬化层深检测试样如图9所示,排气凸轮轴硬化梯度曲线如图10所示,硬化层深检测结果见表3;进气凸轮轴硬化梯度曲线如图11所示,硬化层深检测结果见表4。

5 生产效果

解剖检查首件,各项指标均满足要求后,进行批量生产,经装机验证未发现任何质量问题。

6 结束语

1)检查每个零件凸轮型面的硬度,均满足 60~64HRC要求,在同批次淬火件中随机抽取10件解剖检查(4处范围),淬硬层深度满足热处理技术要求,晶粒度7级,马氏体含量≥90%。

2)通过仿形感应器的设计,避免了尖角处的电流密集导致过热、过烧,甚至淬火裂纹的产生。

3)通过调整感应器间隙及加热冷却时间等工艺参数,使尖角处感应淬火的淬硬层深度得到有效地控制,且淬硬层连续分布均匀,保证了产品的质量。

4)该感应器设计及应用可推广到同类型的凸轮轴感应淬火,编程、操作方便实用,淬火过程简单可靠,重复性强,产品质量稳定。——论文作者:张晓云,杨雪,于彦峰,金天娇,贠军朝

参考文献:

[1] 沈庆通.感应热处理问答[M].北京:机械工业出版社,1990.