0

留言稍后联系!

摘要 采用7kW 光纤激光器,研究了未熔透光纤激光焊接过程中工艺参数对熔深、气孔的影响,讨论了小孔 深 度与熔深的对应关系,并利用激光功率三角波脉冲的方法研究了功率调制对小孔型气孔的抑制作用。结 果 表 明,激光焊接熔深与小孔深度基本一致。随着焊接速度的增大,焊缝熔深减小,气孔倾向降低。当离焦量为0时,焊缝熔深和气孔倾向最大;当焦点位置偏离工件表面时熔深和气孔倾向减小。在较宽的频率范围内(20~125Hz),三 角波调制激光功率有效地减少了光纤激光焊接小孔型气孔的产生,最佳频率为60Hz。利用 X 射线透射成像系统分析了小孔行为,发现激光功率脉冲调制提高了小孔的稳定性,从而减小了气孔倾向。

关键词 激光技术;光纤激光焊接;焊接工艺参数;脉冲调制;熔深;气孔

1 引 言

由于具有光电转换效率高、光束质量好、生产效率高等特点,光纤激光焊接得到了越来越广泛的关注,尤其是大功率光纤激光焊接成为了研究热点之一[1-7]。关于光纤激光焊接工艺参数和熔深的对应关系,各国学者纷纷发表了相关的研究数据 [8-11]。Quintino等[8]利 用 8kW 光纤 激光 研 究 了 激 光 功率、焊接速度对 X100高强钢焊缝熔深的影响,在激 光功率8kW、焊接速度0.5m/min的 条 件下 焊 缝熔深约为11.5mm。Kawahito等[9]分 析 了光 纤 激光过程中激光能量密度、焊接速度对不锈钢焊缝熔深的影响规律,他们发现采用激光功率6kW,在焦点 位 置 激 光 光 斑 直 径 0.13 mm、焊 接 速 度0.6m/min的条件下,焊 缝 熔 深 达 到 了11mm。李耿等[10]在光纤激光焊接实验中通过改变气体类型、流量、混合比例、吹气角度、落点位置等,获得保护气参数对熔深的影响规律。但是,小孔作为激光深熔焊的重要特征,工艺参数对小孔深度的影响以及小孔深度与 熔 深 对 应 关 系 的 研 究 相 对 较 少。另 一 方面,小孔型气孔是激光深熔焊尤其是未熔透激光焊接的主 要 问 题 之 一 [12]。CO2 激 光 和 Nd:YAG 激光焊接过程中气孔形成机理及抑制方法已得到深入的研究 [13-15],但 在 光纤 激 光 焊 接 中 仍 缺 乏 相 关 问题的研究。本文研究了未熔透光纤激光焊接过程中工艺参数对熔 深、气 孔 的 影 响,并 利 用 X 射 线 透 射成像系统分析了小孔行为,讨论了小孔深度与熔深的对应关系,最后采用激光功率三角波脉冲的方法研究了功率调制对小孔型气孔的抑制作用。

2 试验方法

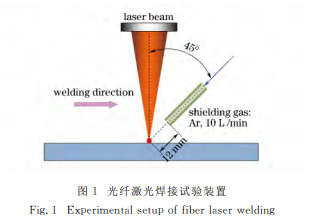

焊接试件尺寸为250mm×20mm×20mm,材料为 低 碳 钢 板,其 化 学 成 分 (质 量 分 数,%)为:C0.16,Si0.35,Mn1.46,P0.016,S0.006。激光焊接试验采用平 板 堆 焊 方 式,使 用7kW 光纤 激光器,传输光纤芯径200μm,聚焦透镜焦距250mm,焦点位置光 斑 直 径0.3 mm。焊 接 过程 中,采 用 侧吹保护 气 体,喷 嘴 与 激 光 束 呈 45°夹,保 护 气 体 为Ar,流量10L/min,试验装置如图1所示。

焊接试验中,调节离焦量和焊接速度两个工艺参数:1)焊接速度1.0m/min条件下,离焦量分别为-10、-5、0、5、10mm;2)离焦量0条件下,焊接速度分别为0.5、1.0、3.0、5.0、10m/min。为了分析小孔深度与熔深的对应关系,利用 X 射线透射成像系统观测了 上 述 焊 接 工 艺 参 数 下 的 小 孔 行 为,X射线透射成像系统和试样尺寸如图2所示。焊接试验后,首先用 X 射线对焊缝进行无损探伤,观 察 气孔情况,然后 制 作 金 相 试 样,经 过 饱 和 苦 味 酸 腐 蚀后,对焊缝熔深进行测量。

小孔型气孔是激光深熔焊尤其是未熔透激光焊接的主要问题之一,已有的研究结果表明三角波激光功率脉冲调制比矩形波调制更能有效地抑制气孔产生[15],因此本文采用激光功率三角波脉冲的方法研究功率调制对小孔型气孔的影响。图3所示是三角波激光功率 脉 冲 调 制 波 形,峰 值 功 率 为7kW,基值功率为3kW,三角波上升段时间为5ms,频率范围为10~125Hz。

3 试验结果与分析

3.1 焊缝熔深

图4所示是焊接速度1.0m/min、离 焦 量0条件下 X射线透射成像系统实时采集的小孔形状与实际焊缝的 对 应 关 系,小 孔 深 度 与 熔 深 相 当。图5所示是焊接速度、离焦量对熔深和小孔深度的影响规律。随着焊接速度的减小,熔深和小孔深度均呈 Fig.3 Waveformoflaserpowerpulsemodulation上升 的 趋 势,如 图 5(a)所 示。 当 焊 接 速 度 为0.5m/min时,熔深和小孔深度均为10.3mm;当焊接速度 为 5.0 m/min 时,熔深和小孔深度分别为5.8mm和5.5mm。离焦量对熔深、小孔深度也具有较大的影响,呈抛物线变化规律,如图5(b)所示。

相关知识推荐:焊接工艺方面论文发哪些期刊

当焦点位置在工件表面时,熔深和小孔深度最大,分别为9.7mm 和9.6mm;焦 点 位置 偏 离 工 件 表 面时,熔深和小孔深度下降。由图5还可知,各深熔焊接条件下,小孔深度和熔深基本一致。

3.2 焊缝气孔倾向

图6 不同焊接速度条件下焊缝气孔 X射线图(X射线从工件侧面照射)当 焊接速度低 于3.0m/min时,焊 缝 均有 气 孔 产 生,气孔集中分布于焊缝熔深中部的区域;当焊接速度图7 焊接速度对焊缝气孔倾向的影响(离焦量为0)采用焊缝单位长度上的 气 孔 面 积 Ps 表 征 气孔 倾 向,焊 接 速 度对气孔倾向 的 影 响 规 律 如 图 7 所 示。

当 低 速 焊 接时,激光深熔焊小孔型气孔倾向较大;随着焊接速度的 增 加,焊 缝 气 孔 倾 向 降 低,焊 接 速 度 增 大 至5.0m/min时,焊缝单位长度上的气孔面积下降至0。气孔倾向随焊接速度变化呈这种规律的原因在于:随着焊接速度增大,激光小孔深度迅速降低,致使小孔膨胀、收 缩 的 变 化 程 度 减 小,小 孔 稳 定 性 改善,从而抑制了气孔的形成[16]。

图8所示的是离焦量对气孔倾向的影响规律。当焦点位置在工件表面时,焊缝单位长度上的气孔面积最大;当焦点位置偏离工件表面时,即离焦量或入焦量增大时,气孔倾向降低。因此,离焦量对光纤激光焊接气孔倾向 具 有 显 著 的 影 响。由 图5(b)可知,焦点位置偏离工件表面时,小孔深度减小,这有利于小孔稳定性的改善。但是,离焦量和入焦量数值相同时(例如离焦量为+10mm 和-10mm 的情况),气孔倾向存在较大的差异,其原因需要进一步实验研究和理论分析。

3.3 功率调制对气孔的影响

图9所示是三角波激光功率调制条件下焊缝气孔的分布。与连续激光焊接相比,采用功率调制可减小气孔倾向,这证明功率调制抑制气孔产生的方法对于光纤激光焊接同样有效。图10所示是功率调制对焊缝气孔率的影响。随着脉冲频率的增加,气孔率快速降低;当脉冲频率为60Hz时,气孔率降至 最 低 值;在 脉 冲 频 率 较 宽 的 范 围 内 (20~125Hz),功率调制可有效地减少气孔形成。利用X射线透射成像系统对光纤激光焊接中气孔的形成进行观测,小孔行为如图11所示。连续激光焊接过程中,小孔收缩和膨胀交替剧烈,小孔底部形成大量气泡,气孔倾向大,如图11(a)所示。采用功率调制进行激光焊接时,在合适的脉冲频率范围内,小孔收缩和膨胀程度较小,减少了气泡产生,气孔形成倾向降低,如图11(b)所示。因此,功率调制提高了激光焊接小孔的稳定性,减少了气孔倾向。

4、 结 论

1)光纤激光焊接过程中,小孔深度和熔深基本一致。随着焊接速度的减小,熔深和小孔深度均呈上升的趋势。熔深、小孔深度随离焦量的变化呈抛物线变化规律;离焦量为0时,熔深和小孔深度达到最大值。

2)随着焊接速度的增加,焊缝气孔倾向降低;离焦量为0时焊缝气孔率最大,当焦点位置偏离工件表面时气孔率减小。

3)三角波功率调制有效地减少了光纤激光焊接小孔型气孔 的 产 生,最 佳 频 率 为60 Hz。功 率 调制提高了激光焊接小孔的稳定性,减少了气孔倾向。——论文作者:赵 琳1 塚本进2 荒金吾郎2 张 岩1 田志凌3

* 稍后学术顾问联系您