0

发表咨询在线!

[摘 要] 原位微锻造冷喷涂技术是一种通过在喷涂粉末中混入大尺寸喷丸颗粒,借助喷丸颗粒对已沉积涂层的锤击效应实现喷涂沉积层的原位致密化,同时提高沉积体的自身强度和与基材的结合强度的技术。为此,对原位微锻造冷喷涂技术的发展状况进行了总结。首先,对该技术工作原理进行了简要介绍,并探讨了喷丸体积分数、颗粒尺寸等参数对涂层的影响; 其次,探讨了涂层微观组织的变化,包括颗粒间结合质量、塑性变形程度以及后续热处理对组织的影响; 之后,总结了力学性能和腐蚀保护性能的特点; 最后,指出了进一步深入研究需要关注的问题。

[关键词] 原位微锻造冷喷涂; 粒子间结合; 组织细化; 腐蚀保护; 增材制造; 再制造

0 前 言

冷喷涂技术最早报道于 20 世纪 80 年代[1,2],由于其低温固态的材料沉积特点,在涂层制备、增材制造与金属构件修复方面均比现有工艺存在诸多优势,因此在近年来引起了广泛的研究[3]。冷喷涂过程中,固态的金属或金属基粉末颗粒被高压气流( He、N2、压缩空气等) 加速到超音速状态( 300 ~ 1 200 m /s) ,在固态条件下,通过高速冲击基体材料产生的剧烈塑性变形与基体表面结合从而沉积( 如图 1a 所示) 。不同于传统的热喷涂技术与激光、电弧、等离子束等高能束增材技术,冷喷涂技术具有沉积温度低和粒子碰撞速度高的特点( 如图 1b 所示) ,可避免氧化、相变、残余热应力等高温沉积过程所造成的缺陷[4-7],并使得冷喷涂工艺在腐蚀防护、高传导性涂层、损伤金属构件修复及增材制造领域具有广阔的应用前景[8-10]。

冷喷涂沉积体是由单个颗粒高速撞击、剧烈塑性变形累积形成的,沉积体内粒子间界面结合质量的高低决定了力、电流、热量能否在粒子间有效传递,也决定了气态或者液态的外部介质能否通过粒子界面轻易进入沉积体内部,因此粒子间结合界面结合质量对沉积体的力学性能、导热、导电与防腐蚀性能具有决定性作用。Liu 等[11]发现在冷喷涂沉积纯铝的粒子间界面区域存在纳米尺度的机械锁和现象以及超过 30%区域比例的尺寸小于 10 nm 的细小晶粒,并将其归因于冷喷涂工艺应变大、应变速度大及冷却速度快的特点。 Wei 等[12,13]的研究显示: 在传统冷喷涂 Ni 涂层中观察到的相互连接的孔洞和间隙会成为腐蚀介质渗透的快速通道,进而显著降低其腐蚀保护性能; 对 AA6061 合金进行再结晶退火( recrystallization annealing) 和 T6 固溶+人工时效热处理发现,其组织内粒子间结合由原来存在的机械锁和转变为完全的冶金结合,并且弹性模量提升至与块体 AA6061 合金接近。Li 等[14]通过使用硬而致密的气雾铜粉末与软而多孔的电解铜粉末的混合原料来制备完全致密的冷喷涂 Cu 涂层,这种方法显著提高了粒子间界面的结合质量并使得涂层电导率和热传导率大幅度提升。

冷喷涂沉积体中粒子界面的结合质量与颗粒的塑性变形量为正相关关系,提高颗粒塑性变形程度及降低涂层孔隙率的策略主要有 2 种: ( 1) 提高颗粒温度以软化喷涂原料,进而减小颗粒高速撞击时塑性变形的阻力; ( 2) 提高颗粒沉积速度以增加颗粒塑性变形的驱动力[13]。例如,Murray 等[15]用 500 ℃和 6 MPa 气压下的 N2制备出了高致密度( 孔隙率<1%) 的铝合金。然而,对于纳米晶、非晶等热敏感组织及一些易氧化组织,更高的颗粒温度会造成粗化、氧化等缺陷[16]。同时,对于低熔点金属( 例如铝合金) ,提高气体温度也会增加喷涂喷嘴阻塞的可能性并由此打断喷涂过程的连续性。此外,高气压会导致额外的气体消耗进而增加成本。由于 He 气更低的气体密度和比热容,采用 He 代替 N2作为加速气体是提高颗粒沉积速度和温度更为有效的一种方法。Rokni 等[17]仅在 400 ℃ 和 2 MPa 气压下制备出了高强度完全致密的 AA6061 铝合金。然而,使用昂贵和不可再生的 He 气需要安装额外的气体循环设备,对于大规模的工业生产来说经济性低。

针对以上问题,Luo 等[18]提出了一种原位微锻造辅助冷喷涂工艺( in -situ micro-forgoing cold spray,MFCS) 。相比于传统的冷喷涂方法,MF -CS 是一种无需 He 气或高气流温度就能实现致密沉积的有效方法。 Luo 等[12,13,18-20]已围绕此工艺进行了大量的工作。本工作将对 MF -CS 的工作原理进行简要介绍,并对 MF - CS 金属沉积体的微观组织、力学性能和耐腐蚀性能进行分析和讨论。

1 原位微锻造冷喷涂工艺原理

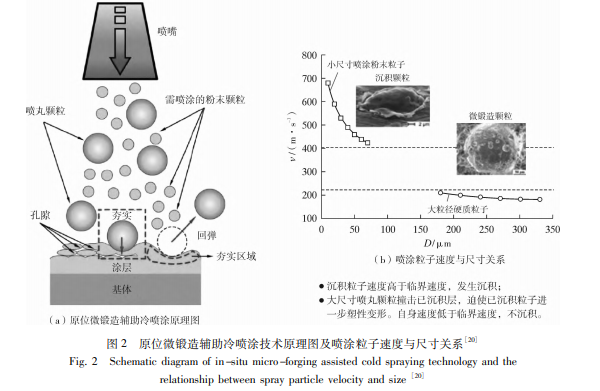

相较于传统的冷喷涂工艺,MF -CS 技术中以喷涂粉末和大尺寸( 150 ~ 300 μm) 微锻造颗粒的混合体为原材料粉末( 如图 2 所示) 。在沉积过程中,小尺寸的喷涂粉末粒子速度高于临界速度而发生沉积,而带有更高动能的大粒径硬质喷丸颗粒通过撞击已沉积层,通过原位的微锻造效应迫使其进一步塑性变形而致密化。同时,由于冲击速度低于临界速度,锻造颗粒会弹离涂层面而不会污染沉积颗粒。此外,硬质的锻造颗粒仍然是球形的并且能够被特定的电磁装置所回收。除了传统冷喷涂工艺中的气体温度、气压、移枪速度、进料速度等参数,MF -CS 工艺还新增了喷丸颗粒体积分数这一参数。在喷涂参数发生变化时,不仅喷涂粉末的速度会发生变化,大尺寸喷丸颗粒的尺寸也会随之变化,因此需要根据喷涂材料的类型和喷涂材料粉末的粒度,对喷丸颗粒的尺寸进行优选,以防止喷丸颗粒在沉积体中嵌入夹杂。喷丸颗粒粒径的最佳选择为不产生夹杂时的粒径下限值。相同气流条件下,喷丸颗粒粒径越大,其速度越低,发生嵌入夹杂的可能性也越低,但过大的喷丸颗粒会导致原位微锻造效应降低。这是因为对于给定体积分数的喷丸颗粒,当粒径越大时,喷丸颗粒的数量就会相应越少,能够锤击微锻造的沉积体表面也就越小。因此,要使整个表面受到均匀微锻造,需要的喷丸体积分数也就越大,而喷涂粉末的体积分数也会相应越少,因而会降低单位时间内能够喷涂的粉末数量,降低工作效率。另一方面,喷丸颗粒含量也需要根据喷涂材料进行优化,对于软质易变形的沉积材料,可以适当少添加喷丸颗粒。Luo 等[21]的研究表明,采用 MF -CS 技术沉积商业纯 Ti( CP Ti) 涂层时,当粉末中喷丸颗粒( shot peening,SP) 体积分数提升至 70%时,CP Ti 涂层中发现了 2.3%( 体积分数) SP 夹杂,并将其归因于 CP Ti 合金的低硬度。当喷丸颗粒含量过大时,会导致沉积体内材料由于过度加工硬化和过高水平的残余应力累积而发生破碎开裂。

2 原位微锻造辅助冷喷涂涂层沉积行为及其对沉积体显微组织的影响

沉积效率,即喷涂沉积量与喷涂粉末消耗量之比,是评估粉末有效利用率的一个重要标准,因为它实际上决定了喷涂产品的材料成本。常规条件下,喷丸颗粒的添加会略微降低沉积效率,因为喷丸颗粒的撞击会导致部分弱结合的沉积颗粒发生脱落。例如对于纯 Ti 和 Ti6Al4V,当喷丸颗粒的含量从 0 提高到 70%( 体积分数) 时,沉积效率分别从 85%和 81%降低到 73%和 67%[21]。但是 Luo 等[18]进一步地采用 MF-CS 喷涂 Inconel 718 合金时发现,当喷丸颗粒升到 25%( 体积分数) 时,沉积效率从 23%提升到 34%( 如图 3a 所示) 。但是随着喷丸体积分数升到 50%和 75%,沉积效率分别下降至 29.5%和 15.1%。Li 等[14]在冷喷涂过程中采用了一种具有不同形状和硬度的混合粉末,并发现当混合粉末发生高速撞击时,塑性变形会展现出不对称特征并且应力主要集中在软面。相比于单一粉末,混合粉末的沉积效率提升了约 44%。涂层与粉末的化学成分测试结果表明,对于 Inconel 718 等颗粒间结合质量较高的粉末粒子,喷丸颗粒可以有效去除已沉积层粒子表面的氧化膜,从而降低沉积所需的临界速度使得后续粒子更容易沉积,因此会使得粉末沉积效率有一定程度的提高。但当喷丸颗粒含量进一步提高时,沉积体加工硬化程度显著提高,其次喷丸颗粒会冲蚀弱结合沉积区域,粉末的沉积效率出现下降。

然而,高的沉积效率并不意味着高的涂层质量,例如颗粒夹杂、致密度与颗粒间结合程度。在 MF -CS 工艺沉积过程中,选择合适的喷丸颗粒体积分数对微观组织具有重要作用。Luo 等[18]的研究对比了不同体积分数的 4100SS 喷丸颗粒下的 IN718 涂层的沉积行为和微观组织。在 IN718 沉积颗粒没有经历足够的塑性变形时,可以观察到 2 种典型的缺陷,分别是微粒间孔洞 ( inter -particulate pores) 和微粒间的弱结合界面3c 所示) 。对比不同涂层的截面图可以看出,随着喷丸颗粒体积分数的上升,沉积层的孔隙率和裂纹数量逐渐减小。当喷丸含量达到 50%时,涂层近乎致密无缺陷,未观察到裂纹和孔洞。值得注意的是,即当高含量的 410SS 喷丸颗粒被混入到原始的喷涂粉末颗粒当中,喷丸颗粒也没有沉积到沉积层中。尽管在喷涂粉末中加入陶瓷颗粒时也可以起到一定的微锻造效应,但是陶瓷颗粒由于自身的脆性很容易在碰撞的时候发生破碎,破碎的陶瓷颗粒很容易由于穿入粒子内部而夹杂到涂层中产生污染[22]。研究表明,球形的原位微锻造颗粒穿入深度与颗粒速度呈线性正相关,穿入深度越大,越容易造成夹杂污染[23]。而在气流中粒子的加速度高度依赖于粒子的大小,较大的粒子由于惯性较大而导致较低的速度,反之亦然。在该研究中,喷丸粒子相对较大的尺寸( 200 ~ 300 μm) 导致其速度较低 ( 235 m /s) 。Luo 等人后来又对沉积层的孔隙率做了一个定量测定,由图 3b 可以看出,当沉积颗粒没有加入喷丸颗粒时,孔隙率高达 5.70%。当喷丸颗粒体积分数分别被提升到 25%和 50%时,孔隙率从 5.70%分别下降到 1. 50%和 0. 27%。当喷丸体积分数被提升到 75%时,涂层孔隙率下降至 0.17%的水平,甚至低于用 He 气沉积的孔隙率[24]。

此外,喷丸颗粒的微锻造效应可以显著提高喷涂颗粒的塑性变形程度,进而促进粒子间结合质量优化和组织细化。雒晓涛等[16]研究发现,经过 1Cr13 颗粒的锻造后,沉积层中的 6061Al 颗粒由类球状转变为长条状。这说明微锻造效应可以有效提高沉积颗粒的扁平化程度,增大了颗粒界面间冶金结合的比例,进而增加了结合力。当混合粉末中的 1Cr13 颗粒含量达到 60%,6061Al 颗粒的压缩比( 定义为沉积颗粒高度/Al 粉直径) 从 0.80 降到 0.17 [16]。Wei 等[13]发现其沉积态组织由随机取向且大致等轴的亚微米级细小晶粒组成,平均晶粒尺寸为 0.97±0.56 μm,而原料颗粒中的晶粒尺寸在 4~22 μm 之间,表明粉末的晶粒在沉积过程中得到显著细化。Bae 等[25]将冷喷涂过程中产生的晶粒细化归因于塑性变形导致的动态再结晶。尽管相比于传统冷喷涂工艺,MF -CS 工艺下的微观组织的均匀性已经有了很大的改善,但是在沉积态中不同区域的晶粒尺寸仍有轻微的不同,这归因于喷丸颗粒造成的塑性强化的轻微不均匀性。

沉积之后的热处理会通过粒子间结合、晶粒长大、静态回复和沉淀相析出等多个方面对组织产生影响。 Wei 等[13]对沉积态、去应力退火态( stress relieving,SR, 175 ℃、8 h,空冷) 、再结晶退火态( recrystallization annealing,RA,在 450 ℃、2 h,随炉冷却至室温) 和 T6 固溶处理与人工时效热处理态( 535 ℃、1 h、水冷,175 ℃ 下时效 4 h,空冷) 的 6061Al 合金微观组织进行了表征。图 4b,4e,4h,4k 分别显示了沉积态和热处理态的 KAM 图,由图 4b 可以看出由大尺度的塑性变形形成的组织中的高密度位错,在 SR 热处理下并没有明显的减少,在 RA 和 T6 热处理下显著减少。β -Mg2 Si 相是 AA6061 合金中的主要强化相,在图 4c 中却没有在沉积态的 AA6061 合金中识别出 β-Mg2 Si 相,这归因于喷涂过程中的低温度和短暂的加热时间。

3 原位微锻造冷喷涂金属沉积体的力学性能

通常来说,致密冷喷涂沉积体的强度和延展性是由沉积颗粒间的结合力与颗粒内部的微观组织共同决定的。颗粒间的弱结合边界通常会首先产生应力集中进而使得裂纹沿着颗粒间边界快速拓展,最终使得强度和延展性恶化。因此改善涂层颗粒间结合强度对提高涂层的力学性能至关重要。Wei 等[13]通过室温下的拉伸试验测量了 MF -CS 6061Al 合金沉积体的极限抗拉强度( ultimate tensile strength,UTS) 、弹性模量( elastic modulus,E) 和延伸率( elongation) ,并分别与 SLM 和锻造产品性能进行了对比,其结果见表 1。结果显示其 UTS 提升至 280 MPa,但延伸率却只有 0.6%,远低于 SLM 和锻造产品,这主要是由于微锻造过程中组织中产生了高密度位错,具有比锻造产品更强的加工硬化效应,尽管粒子间结合质量得到显著提升,但沉积体依然表现为高硬脆特征。喷涂态 AA6061 铝合金沉积体的弹性模量为( 64.3±1.3) GPa,达到块体 6061Al 合金的 90%。对于完全致密金属,E 代表原子键刚度,对加工过程不敏感。在冷喷涂金属颗粒内部,原子以金属键结合。说明当孔隙率较低时,E 由颗粒间粘接作用主导。所 以 与 块 体 材 料 近 似 的 E 表 明 在 MF -CS 6061Al 合金沉积体中大多数的颗粒间界面已经达到了冶金结合。拉伸试验后的断裂面形貌( 如图 5 所示) 中韧窝的大量出现也进一步证明了这一结论。因此,颗粒间的结合不会弱化 MF -CS 涂层的强度与延展性。此外,晶粒的细化也对材料强度有进一步加强。Wei 等[13]尝试用热处理来改善 6061Al 合金的力学性能,热处理的 MF -CS 6061 铝合金沉积体的室温拉伸性能和工程应变曲线如图 6、图 7 所示。

去应力退火后,样品强度的下降归结于加工硬化和晶粒细化效应的减弱,将其延展率的提升归结于加工硬化的减弱和粒子间结合力的提升。对于 T6 热处理样品,虽然固溶、晶粒细化和加工硬化效应降低,但是沉淀强化导致了强度显著提高。同时也将其延伸率的提高归结于加工硬化的减弱和粒子间结合力的提升。

4 原位微锻造冷喷涂金属涂层的腐蚀防护性能

对于合金涂层来说,涂层的致密度,尤其是有无贯通孔隙率( through -porosity) 的存在对腐蚀保护性能至关重要[26],而对于冷喷涂涂层来说,颗粒间的结合质量和孔隙率取决于沉积过程中颗粒的塑性变形程度。在之前的研究中[27]发现冷喷涂过程中存在“锤击效应”,即在涂层沉积过程中,先前沉积的颗粒不可避免地受到后沉积颗粒的锤击和变形,从而消除了先前沉积层的颗粒间孔隙。然而这种“锤击效应”不足以获得致密涂层,因此腐蚀介质仍然能通过存在的少量孔隙穿透涂层快速到达基体。进一步致密化涂层组织的策略往往有 2 种: 将粒子加速到更高速度以增加粒子变形驱动力或加热粒子到更高温度以软化粒子并促进进一步的塑性变形[28]。而 MF -CS 技术是通过将大尺寸不锈钢喷丸强化颗粒混入 Ni 粉末中,增强了原位锤击效果,从而能获得具有内部粒子冶金结合特征的高致密涂层。此外,冷喷涂技术温度较低的特点也使其避免了对基体材料的热影响,因此特别适用于在低熔点、热敏感材料表面制备腐蚀保护涂层。Wei 等[20]在 AZ31B 镁合金基体上沉积了不同的 MF -CS 铝基涂层电化学腐蚀测试结果如图 8 所示,不同的 MF -CS 喷涂铝基涂层的 OCP 曲线展现出了相似的 2 个阶段: 在最开始的几百秒内开路电位( Eocp ) 值快速提升,表明了在沉浸过程中涂层表面上水合铝氧化物的快速产生; 之后 Eocp到达了平台区,表明铝氧化物的形成和溶解间达到了动态平衡,当喷涂上 MF -CS 铝基涂层后,AZ31B 镁合金的 Eocp显著提高。通常来说,更高的 Eocp值意味着更高的腐蚀抗性[29]。图 8b 对比了在 Eocp稳定时所有测试样品的极化行为: 当在 AZ31B 镁合金表面制备高致密度铝基涂层后,样品的腐蚀电流密度降低了 2 个数量级; 由于腐蚀电流密度正比于材料的有效溶解速率,极化曲线测试结果表明铝基涂层的制备可使镁合金基材的腐蚀速率降低 2 个数量级以上。为了观察涂层的长期腐蚀行为,Wei 等[20]将喷涂有 MF -CS 工艺致密铝涂层的 AZ31B 镁合金在 3.5%NaCl 溶液中浸泡了 1 000 h ( 如图 8c,8d 所示) 。在图 8c 中,可以看出 MF -CS 铝基涂层在沉浸过程中产生的氢气远远小于 AZ31B 镁合金,这就意味着高得多的腐蚀抗性。在图 8d 中,铝基涂层的质量减少量远远低于基体,进一步证明 AZ31B 镁合金基体的腐蚀速率被铝基涂层显著降低。

沉积粉末的原料特性( 如尺寸分布、形貌和微观组织) 也对涂层结合质量和生产成本具有重要影响。纯 Ni 具 有 比 铝 合 金 更 高 的 本 征 耐 腐 蚀 性 能,Wei 等[20]采用 MF-CS 技术在 AZ31B 镁合金表面制备了高致密度的耐腐蚀 Ni 涂层,图 9 比较了暴露在 5%NaCl 中性盐雾中的 AZ31B 镁合金和 Ni 涂层 AZ31B 镁合金的质量损失与样品表面外观随腐蚀时间的变化: 结果显示暴露在盐雾中1 000 h 后 Ni 涂层的质量损失可以忽略不计并且表面看不到明显的腐蚀损伤。Wei 等[13]进一步研究了粉末特性对 MF-CS 喷涂 Ni 涂层显微组织与耐腐蚀性能的影响。该工作使用 GA-Ni( 气雾化 Ni) 、C -Ni( 羰基 Ni) 以及 E-Ni( 电解 Ni) 3 种不同 Ni 粉末通过 MF-CS 工艺在 AZ31B Mg 合金表面制备了用于腐蚀防护的涂层。结果表明虽然 3 种颗粒涂层孔隙率水平相近,但是 C-Ni 和E-Ni涂层相比于 GA-Ni 涂层具有更差的粒子间结合质量( 如图 11 所示) 。腐蚀测试表明,完全致密的 GA-Ni 涂层对镁合金具有长达 3 000 h 的良好腐蚀保护性能,而 C-Ni 和 E-Ni 涂层在浸泡 10 h 后( 腐蚀介质通过颗粒间隙到达涂层/基体界面) 就会失效( 如图 11b 所示) 。

相关知识推荐:从投稿到发表需要多长时间啊?

对于腐蚀防护涂层来说,除了沉积层自身的致密度外,涂层与基体之间的结合强度也至关重要。涂层与基材之间较高的结合强度能够确保涂层在服役期间保持结构完整性。通常来说,结构完整性是涂层具有抗腐蚀能力的先决条件。Wei 等[12]采用 MF -CS 技术在 AZ31B 镁合金表面制备了高致密度的耐腐蚀 Ni 涂层,结果表明,MF -CS 沉积的 Ni 涂层的结合强度高达 65.4 MPa,远高于镀镍涂层的 10 ~ 20 MPa,也显著高于常规冷喷涂 Ni 涂层。经过 1 000 h 盐雾暴露后 Ni 涂层仍保持完整,并没有从基体脱落。图 12 展示了 MF -CSNi 层的截面微观组织,可以看出 MF-CS Ni 层与基体之间的结合面非常清晰。这主要是喷丸颗粒可以强化首先沉积涂层粒子的塑性变形,通过喷丸颗粒的机械搅拌增强了涂层与基体间的机械锁合作用,使界面处的涂层材料与基体材料之间形成了大比例的冶金结合。——论文作者:张文正,雒晓涛,刘 桥,李长久

* 稍后学术顾问联系您