0

发表咨询在线!

摘 要:接触网和受电弓是电气化铁路供电系统中的重要组成部分,其中弓网之间的动态接触又是保证电力机车良好受流的关键条件,所以寻求良好的弓网关系是铁路供电系统设计的一个重点。考虑到目前弓网接触力大多采用接触式检测手段,对于非接触检测的研究方法较少,因此提出了一种基于图像处理算法检测弓网接触力的新方法。简化受电弓弓头结构,分析了弓网接触力与弓头位移之间的关系,建立弓网接触力计算模型;并在弓网混合模拟试验台进行地面验证实验:首先,利用图像处理模块对采集到的图像进行标记点的目标跟踪与特征提取;然后,通过数据处理模块对得到的位移信息进一步分析得到弓头加速度等信息,修正得到加速度信号;最后,对经过惯性力和阻尼力修正后的接触力结果进行分析。结果表明:通过图像处理检测得到的弓头位移最大测量误差仅为 1.3mm,精度较高;同时检测得到的弓网动态接触力的最大值、平均值和标准差的最大相对误差仅为 5.46%、5.15%和 4.58%,测量误差较小。结果证实此方法检测弓网接触力是可行的,且检测精度满足要求。

关键词:受电弓;接触网;接触力;图像处理;机器视觉;模板匹配

保障良好的弓网关系是确保弓网系统安全的最主要的工作,其基础的工作就是要对弓网系统进行实时、高效、准确的检测。而作为直接反映弓网系统受流质量的弓网间的动态接触力[1],又是检测中的重中之重。为了合理的评估弓网系统动态和受流性能,需要实时对弓网间接触力进行准确的检测。

传统的接触压力检测主要通过安装在弓头滑板和支架间的力传感器和加速度传感器完成的[2]。以弓头相关力平衡方程为基础,通过力传感器测得的相互作用力和加速度得到的惯性力,最终得到修正后的弓网接触力[3,4,5]。这种检测方式提升了检测效率,但是用传感器检测的缺点在于检测设备单一,针对不同的故障需要安装不同的检测设备,而且安装在受电弓上的传感器也会影响受电弓的动态特性。

近年也有许多学者在传统传感器检测的基础上提出采用光纤测试的方法,例如文献[6,7]通过在弓头滑板安装光纤应变片传感器,基于应变响应与弓头载荷之间的映射关系测量弓网接触力。此种检测方式的缺点在于需要改变受电弓的弓头结构,而且在弓头上加装应变片的检测方式不适应车辆的长期状态跟踪;也有如国外学者MAICZ D等人通过将传统力传感器替换为光纤式力传感器测量接触力[8]。此种检测方式优点在于可以有效克服电磁干扰等问题,但是局限性较大,只能针对某一种特定受电弓,通用性差。

随着计算机技术和图像处理技术的发展,非接触式弓网检测技术快速发展。国外学者Ebru Karakose 等人通过边缘检测和直线检测等方法提取弓网接触点位置,从而得到车辆的拉出值信息,可以进行列车状态检测和故障预警[9];文献[10,11]中采用CCDP 变换方法分析滑板图像特征,通过曲波变换检测出滑板裂纹;Kyung‑Min Na等人通过对弓网图像进行模板匹配和霍夫变换检测用来判断受电弓与顶部接触线之间的接触状态[12]。上述传统的图像检测方法主要集中在边缘检测和直线检测,但对于弓网复杂的组件及故障信息并不能有效的识别。针对复杂情况的检测,Hyungchul Kim等人通过R-CNN提取滑板的ROI,基于最小二乘法和激光线检测滑板的磨损尺寸[13];Aydin, I等人基于图像处理和模式识别的方法将获得的特征提供给D-Markov的状态机,可以识别受电弓滑板的过热和电弧等故障[14];Shen Yuan 等人利用KCF跟踪结合梯度直方图方法定位框架,使用改进的RefineDet网络检测弓角和火花,通过图像特征重建受电弓主体的三维轨迹[15]。

就现有的弓网接触力检测方法而言,传统检测方法需要改变受电弓结构或传感器安装不方便,而对于非接触式的接触力检测方法研究较少。因此,本文提出一种基于图像处理技术的弓网动态接触力检测方法,可以避免改变受电弓结构,不影响其动力学性能,且能实现长期跟踪服役,检测精度较高,为高速铁路弓网系统的安全运行提供了技术保障。

1 接触力检测原理

1.1 测试原理

为了减少研究变量,方便测量,本文以受电弓滑板及弓头支架组成的弓头结构为研究对象,由于试验加载的振动频率较低,所以将弓头结构视为刚体。利用图像处理技术识别标记点的坐标位置信息,获取弓头的振动位移,即弓头弹簧的变形量。进一步通过数据处理方法得到弓头的振动加速度,基于弓头受力平衡方程从而得到弓网间的动态接触力。

图1展示了受电弓的分析模型。其上受力包括接触力Fc、弓头滑板和框架间的内力Fb、气动力Fa、阻尼力Fξ和惯性力Fi。因此,弓头力平衡方程如下:

2 受电弓激励实验

2.1 实验简介

为了验证通过图像处理技术检测弓网接触力方法的可行性和测量精度,本文基于某国家重点实验室的弓网混合模拟试验台进行了多组动态及静态受电弓激励实验,具体实验布置见图2。其中动态加载实验时的工况为:激振频率为2.4Hz,所采用的受电弓为 favelai 单滑板受电弓;在受电弓纵向方向位置,距滑板2030mm处安装一台CCD高速工业相机 (像素:1920×1080,采样频率:140fps)用于图像采集;在受电弓下方左右位置分别安装了补光灯用于提高采集图片的质量,便于后续分析。在滑板和受电弓框架的两侧(支撑弹簧上下)相对于滑板中心对称位置分别设置了标记点用于图像识别,标记点形状见图3。

另外,本试验分别在弓头滑板和支撑弹簧上安装了高精度的力传感器、拉线位移传感器和加速度传感器,将数采设备的采集频率与CCD相机采集图片的帧率调成一致,这样通过数采得到的接触力就可用来作为图像处理结果的验证。

2.2 关键参数标定

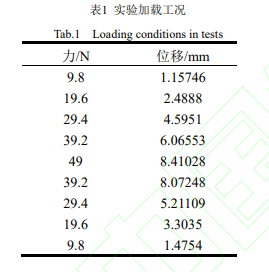

采用实验法对1.2中的等效质量m和等效刚度k进行标定。测量等效质量时将框架部分固定,只留出弓头部分,在弓头上方采用液压缸静态加载,静态实验加载工况见表1,依次在弓头上加载力为0、 9.8N、19.6N、29.4N、39.2N、49N,再反向加载回去形成闭环,记录下每次加载之后位移传感器的数值,绘制成F-X图像(如图4a)进行直线拟合得到等效刚度k。

测量等效质量时采用自由衰减法[16],将受电弓框架部分固定,在弓头中心位置施加一个初始位移,让其自由衰减振动,通过位移传感器测得振动位移随时间衰减的变化图像(图4b),由图像得到系统的振动周期T,带入式(6)中求出等效质量m。

3 图像检测接触力方法

利用图像处理技术测量弓网接触力方法与传统方法不同之处在于通过算法自动对标记点进行像素级的跟踪与定位,获取标记点的振动位移;进而通过标记点的位移变化确定弓头的位移、弓头振动速度和弓头振动加速度。由于标记点在弓头弹簧的上下位置,所以可根据每个标记点的位移变化得到弓头弹簧的形变量,然后得到弹簧内力;由弓头振动加速度与弓头振动速度得到弓头惯性力和阻尼力;最后基于弓头力平衡方程得到接触力。

本文基于计算机视觉的位移检测系统的流程框图如图5所示。(1)首先调试相机参数,定义像素坐标系和世界坐标系,然后利用设定好的相机捕捉受电弓振动图像,对采集得到的受电弓数据集进行灰度处理和中值滤波的预处理,可以降低由于光线和噪声的干扰;(2)由检测的第一帧图像作为样本图像提取标记点的匹配模板,之后根据受电弓振动图像粗定位,自动截取出标记点振动区域子图;(3)再通过模板匹配(Template matching)算法计算模板与子图间的最大匹配误差,寻找互相关性最大的区域即标记点位置;(4)导出每张图中标记点的位置,将图像中的像素坐标转换为世界坐标位置即可得到弓头的相对位移变化曲线。

3.1 系统组成

基于计算机视觉的位移检测系统组成如图6所示。其中主要包括高精度、高分辨率的工业高速相机、LED补光灯、弓头标记点和数据接收计算机。首先,通过相机获取弓头标记点的图像数据;然后将图像经网线传输到车上的数据接收计算机进行储存或由后台软件进行实时处理。

3.2 相机标定

由于在本次实验中标记点的相对位移测量仅限于垂向方向的位移测量,所以可以简化相机标定方法,使用尺度因子相机标定法[17]。

3.3 目标跟踪与特征提取

考虑到不同光线强度对图像灰度值的影响以及标记点形状对特征提取的影响,本文基于模板匹配算法(Template matching)进行标记点定位。即用预先分离出的模板与原图进行比较,以快速确定出标记点在原图中的位置并提取该区域。

4 试验结果及分析

4.1 位移测量结果

在上述的地面试验验证过程中,图像识别的位移结果与直接用拉线位移传感器(线性精度: 0.05%FS,采样频率:140Hz )测得的位移结果对比如图 9 所示,图像识别位移时间见表 2。

通过比较两者位移的识别结果,可以看出通过图像处理技术获得的标记点位移结果与拉线位移传感器获得的位移结果误差较小,其中最大误差仅为 1.3mm。基本还原了弓头在振动时的运动状态,可以满足后续计算弓头加速度和接触力的要求。而且经前期图像粗定位后计算速度提升了近 29 倍,每 0.00939 秒检测一张照片,大大提升了检测的实时性。

4.2 加速度修正

由于在图像的采集和处理过程中,得到的弓头位置信息并不是连续的,而是通过不同的采样频率得到近似于连续的离散点。针对如此不适定问题,由离散的位移计算弓头加速度时用到了数值微分解法。针对数值微分过程中出现的误差放大问题,本文通过进行多个频率下的不同滤波策略的对比,如对第一次微分结果进行滤波(带通 0.05~0.13,陡度 0.95,阻带衰减 60dB),然后对滤波的结果再进行二次微分或者直接对二次微分的结果进行滤波(低通 0.09,陡度 0.95,阻带衰减 60dB),滤波后的结果与加速度传感器测得的结果对比见图 10。可见,直接对二次微分后的加速度信号进行滤波效果最好,得到的加速度信号最为准确。

4.3 阻尼力修正

在受电弓动态加载实验中,弓网间接触压力的测量会受到阻尼力的影响,为了使测量结果更加精确,对其进行阻尼力修正。由 2.2 节中的式(8)计算阻尼力,阻尼力修正前后的对比数据见图 11。由图中可看出经阻尼力修正后的接触力与参考接触力吻合度更高,更接近实际情况。

4.4 弓网动态接触力验证

将上述测试得到的弓头相对位移和加速度信息,由弓头力平衡方程计算得出弓网间的动态接触力大小,将由本文提出的图像处理技术检测得到的接触力与实际接触力对比,如图 12 所示。

本文来源于:《西南交通大学学报》(双月刊)创刊于1954年,设有:理工类理论研究、应用研究、实验研究、学术讨论等方面的学术论文以及科技信息报道等栏目。

根据 GB/T 32592-2016[18],分别在是否考虑惯性力和是否考虑阻尼力的情况下对图像检测的接触力和实际接触力做了比较,对比结果见表 3。

从表 3 可以看到,不考虑惯性力修正时,测量值与实际值的接触力差别较大,其中最大值、标准差的相对误差达到了 15.58%、52.84%,误差已经不容忽视,所以测量接触压力时必须考虑惯性力的影响。不考虑阻尼力修正时,从数据来看对于弓网接触压力的影响相较于惯性力来说较小,最大值和标准差的相对误差为 4.54%和 5.94%。

对于进行了惯性力和阻尼力修正后的数据,由图 12 可以看出通过图像处理方法检测出的接触力与实际值的波形吻合度较好。其中针对图 12 中局部出现的瞬态检测误差,最大误差为 5N,由对比图中看出利用图像检测出的接触力会在局部出现高频检测误差,其误差是由于通过位移微分得到加速度的过程中产生的高频信号。从表 3 统计值中可以看到,检测的动态接触压力的标准差在 16.20 左右,与实际值的误差仅为 4.58%,而且最大值和平均值的最大相对误差仅为 5.46%和 5.15%,远小于检测误差所要求的 10%,由此说明通过非接触式的图像处理技术检测弓网间接触压力的方法是有效的。

这里需要注意的是虽然表 3 中最小值的误差较大,但是原因在于本次试验为动态加载试验,没有考虑弓网间的预加载力,所以测量的最小值比较小,相对来说造成的相对误差就较大,并不影响此方法 测量的准确性。

5 结 论

提出了一种基于非接触式的图像处理技术对弓网间接触压力检测的新方法,与传统的检测方法相比,该方法设备安装简单、具有实时性和非接触性的特点,可以避免检测时对受电弓弓头进行改造、保证其原始的动态性能;同时更加自动化、智能化,检测灵活度高,准确性高;并且行车干扰小,适用于长距离、长时间和环境条件恶劣下的连续跟踪检测。通过多组地面动态实验,验证了此方法的有效性和准确性,在经过惯性力和阻尼力的修正之后检测精度远远满足弓网接触力的检测精度,进一步丰富了目前在非接触式测量领域弓网接触力检测方法的研究,同时可以为弓网受流质量的评估和实时故障监测提供准确的接触力数据。

考虑到弓网在实际运行时复杂环境状况和复杂背景的干扰,如何保证图像处理算法在复杂背景条件下,如长时间曝光和异物遮挡标记点时,如何准确快速的识别弓头位移,如何考虑受电弓滑板柔性变形和动刚度等因素的影响将是后续研究的重点。——论文作者:周宁 1 ,王俊东 1 ,刘跃平 1 ,杨轩 1 ,李艳 2 ,吴再新 3 ,张卫华 1

参考文献:

[1] 刘志刚,宋洋,韩烨,等. 高速铁路接触网研究进展[J]. 西南交通大学学报, 2016,51(03):495-518. LIU Zhigang, SONG Yang, HAN Ye, et al. Advances of research on high-speed railway catenary[J]. Journal of Southwest Jiaotong University, 2016, 51(03): 495-518.

[2] 周宁,蔚超,谭梦颖,等. 弓网系统动态及受流性能测试技术研究及应用[J]. 铁道学报, 2020,42(03):47-54. ZHOU Ning, WEI Chao, TAN Mengying, et al. Investigation on and Application of Measurement Technology of Dynamic Performance and Current Collection of Pantograph-catenary System[J]. Journal of the China Railway Society, 2020, 42(03): 47-54.

[3] 张晓林,高晓蓉,王黎,等. 弓网接触力检测方法介绍[J]. 铁道技术监督, 2010,38(08):11-13+16. ZHANG Xiaolin, GAO Xiaorong, WANG Li, et al. Introduction on the Detection of Pantograph Catenary Contact Force[J]. Railway Quality Control, 2010, 38(08): 11-13+16.

[4] 刘芳,王黎,高晓蓉,等. 受电弓与接触网间的接触压力检测研究 [J]. 电力机车与城轨车辆 , 2006(06): 19-21+54. LIU Fang, WANG Li, GAO Xiaorong, et al. Study of Measuring the Contact Force Between Pantograph and Catenary[J]. Electric Locomotives & Mass Transit Vehicles, 2006(06): 19-21+54.

[5] 王亚春,徐超,杨才智. 弓网动态接触压力测量方法研究[J]. 铁道技术监督, 2014,42(12):41-43. WANG Yachun, XU Chao, YANG Caizhi. Research on the Measurement Method of Pantograph-Catenary Dynamic Contant Force[J]. Railway Quality Control, 2014, 42(12): 41-43.

[6] 谭梦颖,邹栋,李瑞平,等. 基于应变响应测量弓网接触力的新方法 [J]. 西南交通大学学报 , 2017,52(06): 1208-1215. TAN Mengying, ZOU Dong, LI Ruiping, et al. New Contact Force Measuring Method for Overhead Catenary Systems Based on Strain[J]. Journal of Southwest Jiaotong University, 2017, 52(06): 1208-1215.

[7] SCHRÖDER K, ECKE W, KAUTZ M, et al. An Approach to Continuous On-site Monitoring of Contact Forces in Current Collectors by a Fiber Optic Sensing System[J]. Optics and Lasers in Engineering, 2013, 51(2): 172-179.

[8] WAGNER R, MAICZ D, VIEL W, et al. A Fibre Optic Sensor Instrumented Pantograph As Part of a Continuous Structural Health Monitoring System for Railway Overhead Lines[C]//EWSHM-7th European Workshop on Structural Health Monitoring. France: HAL CCSD, 2014.

[9] KARAKOSE E, GENCOGLU M T, KARAKOSE M, et al. A New Experimental Approach Using Image Processing Based Tracking for an Efficient Fault Diagnosis in Pantograph-Catenary Systems[J]. IEEE Transactions on Industrial Informatics, 2016: 1-1.

* 稍后学术顾问联系您