0

发表咨询在线!

摘要院当前随着自动化技术发展速度的不断加快,在生产活动中开始广泛应用工业机械,其中工业机器人属于较为常用的生产设备,有效提升生产效率和生产质量,改变传统生产活动中存在的问题。基于此,本文对工业机器人以及工业机器人关键技术进行了分析,对两种冲压工艺生产方式进行了对比,并提出了工业机器人在冲压自动化生产线中的具体应用,以期可以为工业机器人的合理应用提供有效参考。

关键词院工业机器人;冲压自动化;生产线;应用

0 引言

当前汽车市场规模持续扩大,我国对于汽车的需求量有所增加,因此汽车生产质量以及生产效率成为了人们所关注的重点问题。在汽车生产时车身钣金件冲压线属于生产活动的关键设备之一,这一设备的应用效果会直接影响到最终汽车产量以及品质。通过对这一设备进行自动化改造能够明显增加生产效率,解决当前汽车生产过程中持续扩大的产量需求问题,保证生产活动的有序推进。当前如何对冲压行业进行改进,成为了汽车领域所研究的重点内容,必须要积极融入自动化技术,促进行业向着自动化生产的模式发展。工业机器人则是在冲应自动化生产线中广泛应用的设备类型之一,能够改变传统的工作模式,提升生产安全性和效益。

1 工业机器人

工业机器人是当前在工业生产领域所拥有的一种机器,装置拥有多关节机械手,自由度较高,自动化水平较高,可以利用动力能源以及控制能源完成加工制造活动。工业机器人在电子领域、物流领域以及化工领域等中有着广泛的应用,和传统类型的工业设备进行比较优势较多,可以忽视外界因素给设备应用带来的影响。当前随着智能化技术水平的不断提升,工业机器人智能化程度有所提高,能够对产品进行有效组装,避免了工人在组装过程中经历过多的环节。在进行生产时可以避免出现安全隐患,减少了人为因素在生产活动中的影响,提升了生产安全性。工业机器人还可以做到 24 小时不间断工作,能够有效提升生产产量,可以避免人员在长期工作后出现疲劳问题,可以提升生产效益。

2 工业机器人关键技术

工业机器人在制作过程中包括不同的关键技术,通过落实关键技术要点,可以保证工业机器人的应用质量,其关键技术如图 1 所示。第一,本体设计关键技术。在进行设计时,首先要针对传动结构进行设计,确定机器人具体结构形式,利用三维建模的形式打造机器人模型。进行设计时需要重视对减速器的类型进行选择,了解减速器的参数,并对其参数进行校准和计算,对于选择后的减速器实施测试和检验,观察其是否会影响到机器人的运行精度。完成减速器选择后需要选择合适的电机,针对电机扭矩、电机功率以及电机惯量实施参数分析。之后利用仿真分析技术对电机以及减速器进行再次测试,对模型实施分析,得出固有的频率。最后进行可靠性设计,挑选合适的材料,按照指导文件进行合理装配,在完成装配后对其进行性能测试。第二,电机伺服关键技术。这一技术主要包括两种,一种是电机,一种是伺服。在进行电机选择时,需要重视电机轻量化、高速、直驱、中控等性能进行分析,伺服需要做到能够在短时间内进行响应和定位,利用无传感器的方式达到弹性碰撞的目的,能够保证机器人使用安全性。第三,控制关键技术。在控制关键技术方面需要结合机器人的使用需求对运动路径进行规划,构建动力学模型对机器人实施动力学补偿,主要针对摩擦、惯量以及重力等实施补偿。在进行工业机器人装配或者加工的过程中容易出现误差问题,为了避免误差出现,应当对补偿参数进行分析。最后对工艺包进行完善,将控制系统和具体的运行情况进行结合,保证可以充分发挥工业机器人的功能和作用。

3 冲压工艺生产方式对比

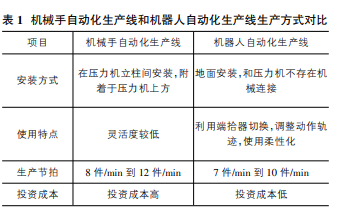

以往在冲压工艺的生产过程中,主要是利用人工的方式进行生产,现阶段为了能够提高生产效率,开始应用自动化的生产模式,能够有效减轻劳动人员的工作压力,避免出现劳动强度过大的问题,同时还可以保证生产质量,防止在生产过程中出现质量波动的现象。与此同时还可以有效提高生产的自动化水平和安全性能,基于自动化生产模式的各种优势,当前在冲压工艺生产过程中,开始广泛应用自动化技术[1]。通过对现有的冲压自动化生产线进行分析,可以将其分为三种不同类型的生产线,分别为机械手自动化、机器人自动化以及多工位压力机生产线。在自动化生产过程中,机械手以及机器人两种生产线的生产方式存在较大的差异,具体差异如表 1 所示。由此可见,在安装过程中机器手安装更为简便,使用起来更加偏向柔性化方向,并且不需要过多的资金投入。其中生产节拍属于生产活动中的综合指标类型,不单单取决于单一的机械设备,同时也取决于其他设备之间的协调性,主要包括自动化设备、压力机以及模具三种。当三者形成协调匹配的模式,每分钟的生产量在十件以上,则需要提高压力机以及模具的质量,这在一定程度上会增加资金投入。因此通过对其特点进行分析,通过在冲压工艺生产线中使用工业机器人能够提升生产经济性以及适用性,机械手自动化生产线可以使用在间隔距离较大的压力机生产过程中,并且还可以针对目前已经产生的生产线实施改造,处理融入自动化技术。为了可以优化工业机器人的应用效果,可以对端拾器进行更换,能够满足不同车型的生产活动需求,柔性水平有所提升。

4 工业机器人在冲压自动化生产线中的应用

工业机器人在生产线中的运行方式主要是先由机器人进行拆垛,之后对板料进行传输处理、涂油处理以及最终处理。在板料处理完毕后,由上料机器人进行送料,首台压机冲压,在完成冲压后,由下料机器人进行取料和送料,此时由压机进行冲压,根据具体的工序情况进行冲压循环,在循环完毕后用下料机器人取料和送料。最后由末端压机进行冲压处理,末端冲压之后由生产线尾端的工业机器人进行取料和放料,利用皮带机进行材料的输送,完成输送后利用人工的方式码垛。如图 2 所示,为生产线作业的循环模式。本文选择某类汽车等生产活动为例进行分析,探讨工业机器人在冲压自动化生产线中的布局以及电器控制情况。

4.1 系统组成

在生产系统中主要包括拆垛系统、涂油设备、中台、压力机兼上料下料系统以及线路尾端的输送系统,通过一系列系统能够完成自动化生产活动。

在拆垛系统中,可以选择具有循环优势的双垛料台,将导轨以平行的方式布置在压力机的上方,使用行车的方式或者叉车对冲压板料进行运输,将其放在非工作作料的作业平台上。按照所产生的信号观察是否做到上料完毕,如果上料结束后将会自动进行剁料台的转换,能够提高生产的连续性。在多料车的上方放置磁力分张器,可以利用磁力进行自动化拆垛,使其可以成为单张的状态。在拆垛系统中工业机器人存在双料检测装置以及处理装置,能够确保每次检测和处理的属于单张送料。工业机器人会将板料放在传送带上,传送带带有磁性,并且传送带的长度可以进行调节,将板料送入到涂油机内,在编程系统中利用参数设定的方式明确是否需要涂油处理以及涂油的具体位置,在完成涂油处理之后将板料进行传送,使其可以被送到对中台之上。

对中台在选择过程中主要会使用机械对中台,能够提高移动的便利性,更加方便之后的固定。在对中台设置过程中可以结合具体的工业机器人生产情况选择不同的对中系统,例如重力对中系统、视觉对中系统,能够提升板料位置确定的准确性,提升板料放置的牢固性。上料工业机器人结合零件具体的最终位置,调整自身运行的轨迹,可以让板料处于正确的位置内,运输到相应的压力机内部。针对不同类型的冲压制件实施机器人模拟,利用离线编程的模式满足不同类型制件在同一生产线进行生产的需求。在生产线的尾端进行输送时选择皮带机,并在末端区域设计皮带机,可以让工业机器人直接把零件放在皮带运输系统中,可以做到及时出件。

通过在这一系统中使用信息化软件,可以让工业机器人对冲压机的运动情况进行跟踪,让压机以及机器人可以做到同步,保证上料下料以及压机运动过程中呈现为最大化的重合,提升切换的平稳程度,能够以更加稳定的方式调整速度,避免生产节拍时间过长,还可以减少机械所承担的负荷水平。在生产系统中放置外部轴可以将其当作工业机器人第 7 轴,可以利用其完成伺服控制工作,提升压力机间隔距离布置时的自由化水平。与此同时,工业机器人可以在更大的范围内进行传送,搬运的速度也会有所增加,能够有效加快生产节拍。

4.2 控制系统

4.2.1 总体控制计划 本系统包括多个不同的系统类型,每个分支系统之间的电气控制均需要进行集中化的监控,同时进行分散化的控制。在具体的控制系统中需要选择设备层以及控制层这一控制体系,在不同层次中对网络结构模式进行调整,优化软件以及硬件的配置情况,以此来实现不同层次的功能。

4.2.2 控制层 在不同系统进行控制时选择 PLC 控制模式,属于现场总线的模式,能够做到单独进行控制,同时还可以利用连线的模式进行自动化控制。为了可以提升控制系统的应用稳定性,可以选择西门子 PLC,在不同控制系统中的 PLC 以及其和上位机进行信息的传递时需要选择工业以太网,可以为之后监控系统和网络连接进行使用。同时,还需要针对压力机控制系统配备系统接口,保证能够对机器人进行有效控制,和机器人之间进行信息交换以及信息对接[2]。

4.2.3 设备层 通过对控制系统进行整体分析,设备层处于底层位置是控制系统最为重要的环节之一,包括现场操作站、设备检测、其他输入设备、执行机构,其中设备检测主要针对各类开关装置进行检测,执行机构主要包括电动机以及电磁阀等。各个不同的设备可以利用现场总线和控制层内的 PLC 进行有效的连接,可以向 PLC 提供输入的信号,并将其所提出的输出指令传递给现场的设备。传感器的接线盒以及阀的接线盒会使用现场总线、控制单元实施通讯。

4.2.4 人机界面 HMI 在该系统之中,人机界面 HMI 所选择的触摸屏品牌为 SIEM ENS,同时还需要给不同的控制单元均分配触摸屏,使用总线进行控制单元之间的通讯。在每个单元的触摸屏上方均设置了指示灯以及可以进行相关操作的按钮,能够及时针对错误问题进行报警,或者针对故障信息进行自行诊断,可以提高故障解决的及时性。本单元 I/O 信号会在人机界面上方显示出来,并且还会利用不同的颜色对各种信号进行区分,当出现了故障节点之后,系统会出现持续报警的现象,给后台以一定的警告。在人机界面上方则会利用画面的方式展示故障所在位置,能够为之后工作人员故障的查找提供重要便利。

4.3 安全系统

在自动化生产过程中,安全性能是极其突出的,而安全性也是生产活动最大的特点之一,在本系统中选择德国所提出的 safety bus 保护系统,同时在系统中配备合适的安全装置,可以针对相关区域的安全状况进行展示和监控,结合具体的安全情况进行报警,或者如果故障问题较大,则可以对设备进行自行停机处理,并利用总线和主系统实施通讯。在安全系统中,声光报警单元属于重要的辅助工具类型,能够对设备开启、设备关闭、设备故障问题进行更加有效的监控,提高安全监控质量,避免异常情况影响到生产的安全性,让相关人员可以及时了解到安全隐患问题,及时进行有效处理。

在拆做系统之前会放置升降门,升降门属于卷帘门,升降门的打开、关闭和不同垛料台之间的转化情况互相锁定,当其中垛料台内没有材料的时候,其他垛料台在进入之前升降门则会开启,在当垛料台进入之后升降门则会下降关闭。升降门是利用电动的方式进行管理,操作人员未通过操作台完成电动升降控制,在将升降门关闭之后会对行程开关进行分别检测,在打开行程开关之后,则会使用传感装置进行检测。在确保工作单元处于安全的状态下,光幕单元会允许垛料台车进去后出来,这也是常说的冲压线自动生产运行。剁料台车所处阶段不是过渡阶段时,如果在光幕面前存在人或者异物,只是光幕单元断开会让冲压线机器人的动力来源被切断,同时拆垛单元控制回路的电源也会出现断开的现象。如果说动力没有被切断,很有可能这一个工业机器人属于编程模式。控制系统的紧急停止数据以及安全连锁数据都会被接入到安全 PLC 系统之中,利用相关程序完成互锁控制[3]。

4.4 仿真系统

仿真系统是指在虚拟的环境下对仿真冲压线进行模拟运行,能够有效观察出冲压线在生产过程中存在的问题,可以防止在生产现场出现干涉或者节拍不合适的问题。利用离线编程能够模仿机器人运动过程中的轨迹水平以及运动路线,可以避免在现场出现调试时间过长的问题,不利于提高机器人运行的精准度,对于后续工业机器人的使用有着重要的意义和作用。

5 结束语

工业机器人拥有多个不同的子系统,可以及时感知在生产过程中所产生的各类数据,并且还能够和人以及环境进行有效交互,从中取得了较好的效果。工业机器人使用方便,智能化水平较高,通过冲压加工自动化技术的使用对汽车生产过程中的劳动条件进行了有效改善,避免工人在生产活动中出现劳动强度过大的问题,提升了生产安全性。与此同时,工业机器人还能够减少能源消耗,避免原材料出现浪费的现象,缩短了辅助加工过程中所需要的时间,同时也减少了产品生产的成本投入。工业机器人在未来冲压自动化生产线中将会有更加广泛的应用,并且会被各个汽车生产厂商所接受,成为未来的发展趋势。——论文作者:叶江林 YE Jiang-lin

参考文献院

[1]孙小兵,韩帅,田博.ABB 工业机器人在冲压自动生产线的应用[J].制造业自动化,2020,42(06):128-132.

[2]李光,侯丽.基于工业机器人的冲压自动化生产线系统的实现[J].现代制造技术与装备,2020(05):185,188.

[3]耿永秀,陈哲,曹祖鸣,等.机器人自动化生产线过程的仿真与实现[J].锻压装备与制造技术,2020,55(04):41-43.

* 稍后学术顾问联系您