0

发表咨询在线!

摘要:微流控技术因成本低、样品量小、分析时间短、高灵敏度和易于自动化等优点,已广泛用于分子检测、成像、药物输送、诊断以及细胞生物学等众多领域中。液滴技术是微流控技术的重要分支,其中基于阶梯乳化的微流控技术,由于液滴直径对分散相和连续相的流速和流体特性不敏感,对流体控制要求低,现在不仅仅在生产单分散液滴领域,如分子检测、耐药性检测中发挥作用,也越来越多的在生产高单分散性和稳定质量的微胶囊和微凝胶等材料中扮演重要角色。本文主要介绍阶梯乳化在医学领域中的应用,以及探讨其存在的挑战和未来的发展。

关键词:阶梯乳化;单分散液滴;微流控

微流控技术是将微通道、微电极、反应室、微阀、微传感器集合在一块芯片上,在微米尺度空间操控、处理、分析纳升或微升体积的液体[1]。其中,液滴微流控主要是对微通道内不混溶的多相流产生的液滴进行研究[2],已经在分子检测、药物传送系统、食品和微凝胶等领域广泛应用[3-4]。这些领域大多要求液滴具有高单分散性、高生产率以及稳定的液滴大小。

传统产生均质液滴的技术有T型通道法和流动聚焦法。液滴的产生主要依靠分散相流动产生的剪切力,因而需要对流速进行极其精确的控制来确保液滴大小的一致性[5]。最近几年,阶梯乳化已成为另一种产生稳定尺寸液滴的重要方法,其主要特点就是可以同时使用平行的大规模喷嘴阵列以实现高通量的液滴生产[6]。本文将介绍阶梯乳化的理论、应用研究以及其发展方向。

1阶梯乳化

KAWAKATSU等[7]于1997年首次提出阶梯乳化。初期主要基于实验现象和数值模拟对液滴形成的机制进行研究[8]。随后,运用几何模型的方法来研究该过程[9],目前广泛接受的是用与结构几何相关的准静态机制来解释液滴的形成[10]。

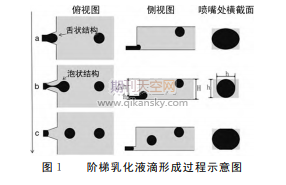

准静态机制基于3个假设:(1)分散相不能湿润通道壁来形成液滴;(2)忽略重力作用;(3)该系统以准静态方式进行。首先,含有表面活性剂的连续相先充满整个芯片,分散相沿着浅通道流动。如图1,h为通道高度,H为反应室高度。当经过台阶时,分散相在喷嘴内形成一个舌状结构,见图1a。一旦到达喷嘴末端,它将膨胀并进入宽而深的收集室,形成一个泡状结构,见图1b。随着分散相的持续注入,泡状结构的直径增大,平均曲率减小。为了与泡状结构的平均曲率匹配,分散相流体的平均曲率会减小,直到达到由喷嘴通道的限制引起的临界值2/h。此后,由于分散相不再与泡状结构平均曲率减小相匹配而打破平衡。颈部的横截面长度随着颈缩区域的增大而减小。当减小到喷嘴高度h时,由于Rayleigh-Plateau不稳定性[11],泡状结构与分散相流体断裂、脱离,液滴被释放收集室中,并且分散相收缩回到喷嘴,以形成下一个液滴,见图1c[12-13]。

与T型通道法和流动聚焦法等传统方法不同的是,阶梯乳化中液滴的形成主要是由界面张力驱动的。颈部的拉普拉斯压力与毛细管压力的下降无法与之匹配,使得分散相破裂,从而形成液滴。其中没有剪切力的作用,所以液滴的大小与分散相和连续相的流速无关,主要决定于通道的几何结构,从而确保了更稳定的单分散性[14],液滴的变异系数(CV)通常小于5%,如MALLOGGI等[15]报告的CV为1%。

2阶梯乳化的液滴生成方法

传统阶梯乳化方法利用压力或注射泵驱动来产生液滴,整个装置笨重、复杂且集成度低。而且液滴容易积聚在喷嘴处,不仅干扰后续的液滴形成,降低了液滴产生的速率,还会导致液滴尺寸分布变宽[14]。

为了解决这一缺点,目前已有一些研究将离心力、浮力或重力与阶梯乳化装置结合使用,把液滴从喷嘴处移除,在不使用任何泵的情况下实现液滴的形成。SCHULER等[16]设计的离心阶梯乳化装置,利用密度差和离心力的作用来简单快速地获得单分散液滴。与其他液滴生成装置相比,每个喷嘴的通量高,装置简单,无死体积,且液滴的CV约在2%~4%之间。STOLOVICKI等[14]设计的多喷嘴的阶梯乳化设备,利用浮力将135个喷嘴处产生的液滴清除,每小时可处理10L的分散相,也可在几秒钟内将小体积的化学或生物样品封装成液滴,液滴直径CV稳定在3%~5%之间。该设计为大规模生产单分散液滴提供了良好思路。

此外,有些研究将芯片垂直竖立,通过重力驱动液体流动产生液滴,不需要额外动力[17]或在分散相中加入磁性微球,形成铁磁流体,用外在磁铁代替注射泵驱动来形成液滴,适合即时诊断以及液滴中的细胞筛选等[18]。

3在医学领域的应用

阶梯乳化系统易于设计、操作简单。将阶梯乳化应用于即时诊断领域的研究展示了其在医疗资源有限地区中良好的应用前景。阶梯乳化在生产单分散液滴、微胶囊或双重乳液等领域显示出巨大的发展潜力。

3.1阶梯乳化在即时诊断中的应用

3.1.1核酸检测核酸的数字扩增技术,如数字聚合酶链式反应(PCR)是单分散液滴的最重要的应用之一。大量研究表明,利用阶梯乳化装置生产单分散液滴,并结合核酸分子扩增、荧光检测等,可广泛用于研究和临床应用,包括液体活检,拷贝数变异,基因表达和miRNA分析等。

与传统的实时定量PCR不同的是,数字PCR不需要依靠标准曲线进行定量。它通过产生大量的纳升/皮升体积的单分散液滴(>10000个),一个液滴是一个微型PCR反应器。计数总液滴(反应器)数目和阳性液滴数目,根据泊松分布,即可进行初始DNA拷贝数的绝对定量。NIE等[19]设计可重复使用的组装式阶梯乳化设备,用于低成本和高通量数字PCR。该设备集成了8个样品的液滴生成单元,来进行乳腺癌中人表皮生长因子受体-2(HER2)基因的定量分析。

相关知识推荐:论文发表有什么好的办法

将等温扩增技术,如重组酶聚合酶扩增(RPA)、环介导的等温扩增(LAMP)等,与阶梯乳化技术相结合,与PCR相比,反应时间短、设备功耗低,更利于即时诊断与资源匮乏地区[20]。重组酶聚合酶扩增技术结合阶梯乳化来生产单分散液滴,每个液滴包含一个核酸分子,39℃等温扩增30min,即可对李斯特菌核酸分子标准品绝对定量,总处理时间较PCR减少了4倍以上[16]。

3.1.2蛋白质分子检测在疾病早期诊断和治疗后监测中,高度敏感的疾病标志蛋白检测系统是十分重要的。然而,传统的标准蛋白质检测方法如酶联免疫吸附试验(ELISA)在检测蛋白质生物标志物时孵育时间长、假阳性率高,并且需要昂贵的仪器和处理设备。因而采用ELISA与微流控芯片相结合的检测平台,集成度高、自动化高、灵敏度高,以及廉价便携,对于蛋白质的多重检测、人类免疫缺陷病毒、早期癌症检测及数字化分析等有重要作用[21-22]。此类设备在临床中的推广应用,将会促进对疾病进展过程的监控和治疗后的疗效评估,及时反馈患者病程,以便调整治疗方案。基于阶梯乳化的液滴发生器蛋白质检测平台(μMD)[23],可在一个芯片上集成100个液滴生成喷嘴,液滴生成率达100000个液滴·s-1。同时可以使用手机来进行荧光成像,其速度比传统检测快100倍以上。通过使用独特的非周期性信号调制多个不同颜色的LED/激光二极管来实现多色荧光检测。该平台灵敏度比常规方法提高了1000倍。

3.1.3耐药性检测耐药性细菌感染是全球健康中令人担忧的问题之一,也是长期住院和死亡的主要原因之一。传统方法采用稀释或扩散的方法,孵育时间长(18~24h)、耗费人工以及自动化程度低。最近的研究表明,微流控技术可通过观察阳性液滴与阴性液滴数来估算最低抑菌浓度(MIC),可快速准确地进行液体处理和细菌耐药性检测,指导临床用药。POSTEK等[24]将T型通道法和阶梯乳化技术相结合,在PE管中生成一个个单独的孵育单元,每个单元包含约1900nL大小的液滴,孵育后转入到检测芯片中进行荧光检测,从而在单细胞水平实现5种不同浓度的抗菌药物(头孢噻肟)对大肠杆菌的MIC测定。在此基础上,KAO等[17]利用重力作为外在驱动力,不需要依靠注射泵,病原菌孵育后可直接在芯片上进行荧光检测成像,不需要人为转移,可在10min内产生约2000个单分散的2nL液滴,实现了检测3种菌对抗菌药物的灵敏度测试(氨苄青霉素对大肠杆菌的MIC值为4μg·mL-1,头孢噻肟对金黄色葡萄球菌为1μg·mL-1,氨苄青霉素对粪肠杆菌的MIC为0.5μg·mL-1),其结果与肉汤微稀释法的MIC一致,检测时间从20h缩短到5h。

3.2功能材料阶梯乳化可用于生产高单分散性和稳定质量的微胶囊和微凝胶,方法简单且剂量可控、均匀无尘。与大规模生产微粒的方法相比,微结构化设备可以更好地控制粒径,形状和形态。而相对于传统的微流控设备,阶梯乳化装置可在提高容量的同时,保持恒定的颗粒质量,是生产高质量微粒的替代方法。

3.2.1生产微胶囊微胶囊在药物递送、化妆品、诊断学和食品科学等领域应用广泛[25-26],阶梯乳化能够产生单分散的单重和多重乳滴,并对这些乳滴的尺寸和结构进行精确控制,是合成尺寸均一,结构可控以及释放可控的微胶囊的理想方法[27]。

已有研究用玻璃代替聚二甲基硅氧烷的阶梯乳化装置来生产大量具有明显的薄壳,厚壳或多核架构的微胶囊。该装置可连续5h以上生产70μm大小的高度结构化的功能性微胶囊,速率高达50mL·h-1。结合其他微流体技术,利用串联乳化(流动聚焦法与阶梯乳化相结合)高通量生产具有可控壳厚度的WOW双乳液,该结构有200个平行的喷嘴,相当于每秒每喷嘴生产80个液滴[28-29]。此外,也有研究将无细胞蛋白质合成反应液包裹在皮升液滴中制备微胶囊,孵育9h,可在液滴中观察到表达绿色荧光的蛋白。因此,阶梯乳化可利用液滴封装生物成分而不影响其功能,这将成为简化小型反应器制备的强大工具,也可用于蛋白质组学发现和与进化生物技术相关的研究。

3.2.2生产微凝胶水凝胶是亲水高分子网络,可以吸收大量的水而不会溶解。近几十年来,由于水凝胶的多孔性、巨大的吸水能力以及组织般的弹性,使它们广泛应用于细胞生长、附着和充分吸收氧气和养分的有利结构。RUTTE等[30]将水凝胶前体注入到阶梯乳化装置中来生成球形微凝胶模板,通过调节PH,诱导微凝胶构件的可控、均匀交联,从而连续高通量的生产高度均一的微凝胶。成功突破了常规方法中低通量和可扩展性差的限制,为细胞和组织的生长提供了高度模块化的微孔环境,实现了超过12h的稳定生产,生产率较传统方法高达两个数量级。同时,确保了构建模块之间具有高度统一的理化特性,例如整联蛋白结合部分的数量和局部支架的刚度,以维持均匀的环境,从而精确控制与细胞和周围组织的相互作用。

4挑战与展望

阶梯乳化凭借高通量生产单分散液滴将会广泛应用于各个分析领域。然而,阶梯乳化依然面临着许多问题:首先,在阶梯乳化自身结构方面,一旦设计制作了阶梯乳化的微通道,液滴直径就很难调节。相反,T型通道法和流动聚焦等微液滴方法可以通过控制流体的速度来调节液滴的大小,因而产生的液滴尺寸可控,极大地扩展单个设备的应用范围,商业应用广泛。其次,相较于其他微液滴方法,由于其固有的3D结构,阶梯乳化无法通过类似于串联的结构来实现更为丰富的多次乳化,因而难以扩展为多种乳液的平台,应用受限。另外,在基础理论方面,目前液滴破裂的条件及其与液滴大小的关系主要依赖于经验公式进行估算,尚需建立精确的数学模型以利于阶梯乳化设备的设计和优化。在应用方面,规模化的阶梯乳化液滴进行药物包被和递送、疾病标志物的高通量检测等均需要进行商业化应用的探索。

目前,阶梯乳化已有效地应用于生物材料合成和数字测定,例如数字PCR,数字ELISA和单细胞检测等。在未来的发展方向中,阶梯乳化将结合传感和检测技术在POCT中发挥重要作用,并且需要朝着集成性和便携性的方向进一步发展:(1)更为简单的流体驱动控制装置,目前常规的泵装置复杂、操作繁琐,阻碍了阶梯乳化走出实验室,需要探索具有简单流体操作的更新颖的阶梯乳化结构;(2)对于单个设备,液滴直径和通量都需要在一定范围内进行调整。模块化微流体技术(T型通道法、流动聚焦法等)可以与阶梯乳化技术一起结合应用于便携式设备以调整液滴直径和产量;(3)数字检测技术需要得到扩展:便携式POCT的未来方向是将阶梯乳化与智能手机相结合的光流体平台,而目前液滴检测主要基于反应产物的荧光信号。因而有必要探索智能手机更好的成像和人工智能算法,有助于提高特异度、灵敏度和系统集成度。或是结合生物化学和光电技术,将阶梯乳化-智能手机数字平台扩展为荧光、化学-发光、电化学等更广泛的应用领域。——论文作者:范盼盼1,郑国侠2综述,王云华1△审校

* 稍后学术顾问联系您