0

发表咨询在线!

摘要:针对目前木薯收获机在挖掘作业后木薯块根黏附大量土壤的问题,结合高性能的犬趾型仿生挖掘铲,研制出一种升运抖动链式筛土装置。介绍了筛土装置的结构组成和工作原理,通过对整个机具工作状态的研究及土薯混合物的理论分析,确定了升运筛杆、抖动器等关键部件的工作参数,得到了影响土薯分离的主要因素,并利用SolidWorks软件对整个机具进行了三维建模。以明薯率、伤薯率、净薯率及生产效率作为该装置工作性能的测试指标进行田间试验,结果表明:当机具前进速度为1.2m/s、筛杆升运速度为1.3m/s、抖动器转速为205r/min时,明薯率为93.8%,伤薯率为2.5%,挖净率为98.7%,生产效率为0.38hm2/h,整个装置的工作性能稳定可靠,能够满足筛土作业的要求。

关键词:木薯收获机;筛土装置;土薯分离;抖动器;三维建模

0引言

木薯作为世界三大薯类作物之一,是一种广泛栽培于热带、亚热带地区的重要粮食作物和新型能源物质[1]。木薯也是我国海南、广东和广西等地区的一种重要经济作物,在我国的栽培面积逐年增加[2]。木薯的机械化收获是木薯产业化的关键环节,还可以带动木薯周边生产环节的机械化(如种植机械化、管理机械化等[3]),从而更加有利于提高木薯产业的生产效率,对促进我国热带地区木薯种植产业化发展进程起到了积极的推动作用[4]。

目前,国外发达国家多采用大型木薯联合收获机进行大面积的收获作业,具有多种、多级的输送分离装置,土薯分离效果较好,但国外的大型木薯收获机不适合我国热带地区具有特色的小地块作业[5]。我国木薯机械化收获形式主要采用分段收获,收获机械类型较多,但收获作业质量差别较大,主要问题表现在土薯分离效果差、净薯率低及伤薯率高等[6]。

推荐阅读:农机方向中级职称论文发几篇

针对上述问题,课题组对木薯收获的各个环节进行了技术调研,根据木薯种植户收获要求,结合木薯种植的农艺要求[7],设计出一种带有抖动链式筛土装置的木薯收获机,并确定了该装置的结构组成和重要参数,为后续此类薯土分离装置的设计提供参考。

1整机结构及工作原理

1.1木薯种植农艺要求

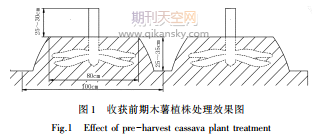

木薯主要种植于地层深厚、土质疏松、可灌溉、排水良好、有机质和钾丰富的砂壤土里[8]。在插植前,需要对土壤进行耕翻30cm以上;而后碎土开沟作垄可增加土壤与外界空气的接触面积,受光面积较大,并加大表土昼夜温差,有利于木薯块根的形成与膨大。垄的高度与宽度一般根据地势、土质及气候状况而定,通常垄宽带沟80~100cm,垄高25~35cm。对于排水不良的平坦地、山脚地、粘质地等,作垄应高些,垄宽适当缩小,以利排水防渍;对于排水较好的山地、坡地、保水力差的砂质土地,作垄需略低及略宽,利于防旱保水。机械收获前需对木薯植株进行前期处理,效果图如图1所示。

1.2结构组成及主要技术参数

木薯收获机主要由悬挂机架、仿生挖掘铲、输送分离装置、收纳箱及传动机构等组成,如图2所示。

主要技术参数如下:

整机质量/kg:280

配套动力/kW:43.0

工作幅宽/mm:1000

挖掘深度/mm:150~350(理论)

作业速度/km·h-1:1.12~2.72

作业垄数/垄:1

1.3工作原理

拖拉机通过三点悬挂方式牵引木薯收获机前进,拖拉机尾部的输出轴动力通过万向节联轴器与齿轮箱的输入轴相连将动力传递给齿轮箱[9],采用链传动方式将齿轮箱的动力重新分配到栅条式闭合回转驱动机构和抖动机构。作业时,在拖拉机牵引下,仿生挖掘铲挖出木薯块根和土壤的混合物[10],通过堆挤作用,使得混合物被迫堆挤到分离装置入口处;栅条式闭合回转筛在升运链驱动轮和抖动轮的回转下能够实现对混合物进行升运输送、筛分除杂的目的;黏附在木薯块根表皮上的土块会在混合物之间互相推挤摩擦及栅条的起伏碰撞过程中发生解体,解体后的小土块在自身重力的作用下经过栅条之间的缝隙落至地面,分离后的木薯块根会继续随着升运筛运送至该装置后方的收纳箱内,统一收集。

2关键部件结构设计

2.1机架的设计

机架是木薯收获机最基本的支撑结构,几乎承载着整个机械作业时的所有载荷。安装在机架上的部件主要有仿形挖掘铲、链传动机构、栅条式闭合回转筛、地轮及收纳箱等。在保证各部件安装位置准确的前提下,设计并计算出合理的机架结构和参数以提高机架的整体工作强度,尽可能地减轻整机质量以降低拖拉机功耗;机架的尺寸大小还取决于木薯种植的农艺要求[5]。综上所述,设计的机架尺寸为1800mm×1100mm×1050mm(长×宽×高),焊接材料为80mm×80mm×5mm的矩形方钢,如图3所示。

2.2仿生挖掘铲的设计

目前,专用于木薯挖掘的挖掘铲有3种,即三角形凸面铲、栅条式挖掘铲和多阶式挖掘铲。3种铲都存在致命的缺点:三角形凸面铲入土困难、功耗大;栅条式挖掘铲入土容易但强度较低、容易变形;多阶式挖掘铲存在碎土、排土困难的问题[11]。合理的设计不仅可以提高挖掘铲的入土和碎土性能,保证木薯块根的收获质量,还能减少整机动力消耗,降低收获成本。为此,根据仿生学原理,设计出一种类似于中华田园犬前爪的仿生铲,具有结构简单、入土性高及排土性好等特点。该仿生挖掘铲由6个相同的曲型铲齿并排组成,材料为65Mn钢,挖掘铲两侧竖直铲耳上留有安装孔,可以上下调节安装高度,以适应不同地区的深度挖掘,如图4所示。

一般情况下,通过入土深度、工作幅宽、齿宽、齿距及入土倾角5个参数来测评挖掘铲的工作性能[12]。根据木薯块根的生物特性,为了保证块根挖整,且避免土壤堆积,设计挖掘铲的入土深度为30cm;根据木薯种植的农艺要求,为了保证块根挖尽,挖掘铲的工作幅宽为100cm;为了保证仿生铲具有良好的入土性,设计齿前端呈细窄型;为了保证齿在持续工作中有一定的承载强度,设计齿后端呈粗宽型;为了对挖掘起来的混合物进行导流,相邻的铲齿之间设有一定的空隙,在机械振动的作用下,可以及时抖落部分破碎的土块,减轻后续混合物的升运抖动分离工作。

2.3分离装置的设计

抖动链式筛土装置主要由栅条式闭合回转筛、驱动轮、托链轮、导向撑链轮、抖动轮及链传动机构等组成[13],如图6所示。其主要完成木薯块根与土壤等混合物的输送和分离工作,最终得到未被土壤或少量土壤粘附的块根。

考虑到木薯块根的生物特征,为了能够在有限的输送距离内使得木薯块根和土壤混合物分离效果最佳,设计输送行程为1375mm,输送宽度1000mm,升运栅条杆间距41mm。为了保证栅条式闭合回转筛具有一定的承载力和升运强度,栅条杆的材料选为直径13mm的圆钢。栅条式闭合回转筛的工作面是由若干等间距的栅条杆组成的一个连续移动的筛面,栅条杆铆接在两根平行同步带上,在驱动轮的转动下随着同步带一起运动。

振动器是抖动装置中最重要的组成部分,是碎土和排土的主要动力来源[14]。本文采用两对振动轮组合形式进行设计,振动器三维造型图如图7所示。工作过程中,振动器两边的抖动轮通过链传动随驱动轮做同圆周速度的转动,由于振动器上下交替将同步带顶起,并与之产生抖动作用,使工作筛面不断地纵向抖动,达到对混合物进行碰撞分离作用。这种振动器结构简单,工作强度大,不会因转速的调整而变形失效。为了达到最佳的筛分效果,工作筛面与地面的倾角调整为8°,如图8所示。

当回转筛的线速度过大时,混合物会在工作筛面上发生相对滑动的现象,不利于分离。最佳回转筛线速度可根据回转筛线速度V与机组作业速度V0的比值λ=V/V0=0.8~2.3ms确定。由于热带地区的土质为湿黏质土壤,所以输送带速确定为V=1.3m/s。

3、田间试验与结构分析

试验的主要目的是在一定时间条件下测定木薯收获机的使用情况,包括地区适应性、耐用性以及工作性能等,并通过测定木薯的净薯率、明薯率、伤薯率来判断该木薯收获机的性能[10]。

试验于2018年5月在海南大学工程中心附近的试验田进行,当天的客观试验条件如表1所示。首先对木薯植株进行前期处理,即通过人工作业方式将离地30cm以上的木薯茎秆切除。试验机具为本课题组研制的升运链式土薯分离机,将该分离机悬挂在雷沃欧豹M804-A轮式拖拉机上。根据实际作业情况,机组作业速度设置为1.2m/s。

试验在同一个机具上进行,田间随机选取5个试验区,每个试验区长度为30m、宽度为1.2m,对试验数据记录并整理。试验场景如图9所示,试验结果如表2所示。

4结论与展望

1)设计并研制出集动力挂接输入、仿生挖掘铲、抖动链式土薯分离装置、木薯块根收纳箱于一体的木薯收获机,实现了木薯收获的机械化作业。

2)田间试验结果表明:作业速度为1.2m/s时,明薯率高达93.8%,伤薯率仅为2.5%,挖净率高达98.7%,生产效率为0.38%。本试验结果值均高于预定值,说明该机作业性能稳定可靠,作业质量较高,符合木薯收获的技术要求。

3)在搭建试验平台过程中,木薯茎秆需要做前期切除处理,费时费力,在后续的设计中可以考虑在挖掘机前端加入旋转切割刀装置及木薯茎秆铺放收集装置,减少人工劳动强度。

* 稍后学术顾问联系您