0

发表咨询在线!

摘要:为提高企业竞争力和精益生产,特钢企业要求加强全面控制、细化成本管理,由此提出了基于MES平台的在线成本分析系统,从企业ERP系统、现场设备系统获取所需信息,通过一系列在线成本分析算法和模型,分别从成本统计、成本对比、成本核算三方面进行分析核算,并通过MES实时反馈至现场设备系统,最终达到及时准确反映生产成本,降低成本核算工作量,加强成本控制,并为生产、经营决策服务的目的。

关键词:制造执行系统;在线成本分析;特钢企业;炼钢区域

随着钢铁企业信息化的推广与应用,传统生产成本管理模式已不再适应企业发展的要求。特钢企业的生产过程兼具离散和连续的特点,产品品种繁多、过程复杂,使得成本管理工作难度加大。成本控制是成本管理的重要手段,生产成本分析是企业控制费用发生,降低成本、提高利润的有效途径。因此特钢企业必须充分利用现代信息技术和先进的成本管理理念来提高成本管理水平,构建一个能够全面集成于企业信息化的成本分析系统,为企业的经营决策提供及时可靠的成本信息,为企业控制成本、提高经济效益提供有力的支撑。

1、MES系统概述

在传统的ERP系统中虽然也有成本管理模块,但ERP属于上层管理系统,着重整个企业供应链上的全面管理,对生产层的控制能力较差,生产层的数据并不能实时反馈至上层管理系统[1]。MES(ManufacturingExecutionSystem,制造执行系统)是“位于上层计划管理系统与底层工业控制之间的、面向车间层的管理信息系统”,填补了偏重计划管控的ERP与设备控制的PCS之间的空白,既可以对来自ERP系统的生产管理信息进行细化、分解,将来自计划层的操作指令传递给底层控制层,也可以采集设备、仪表等状态数据,实时监控底层设备的运行状态[2]。MES系统方便、可靠地将控制系统与信息系统整合在一起,这就为现场制造过程监测、控制和管理提供了统一的工作平台,同时也为在线成本分析系统提供了良好的开发平台。

2炼钢区域在线成本分析系统

2.1系统分析

很多特钢企业运行ERP系统和MES多年,但成本管理仍停留在传统的手工统计、事后核算模式,生产成本数据不透明、不及时,没有为管理层提供切实可信的成本分析数据,难以为指导现场作业提供有效的技术支持[3]。因此,如何有效利用信息化优势,及时提取ERP/MES系统中产生的各项产品信息,进一步细化成本管理工作,提高成本分析的准确性、及时性,已成为炼钢企业急需。

基于特钢行业的流程性特点及企业现行的成本核算模式,面向特钢MES的炼钢区域在线成本分析系统提出设计需求如下[4]:

(1)成本统计功能,实现将生产数据转为成本核算数据,为成本分析提供数据支持,经过处理来自ERP、MES系统的物料、资金等数据后,转换为成本分析系统需要的、统一的数据格式;

(2)标准成本对比功能,完善标准成本体系,实现按钢种计算、查询标准成本,并分炉次与实际成本对比;

(3)成本核算功能,建立生产成本指标体系,细分为综合性指标和详细指标,分别从总体和个体两方面分析生产盈亏、指导生产。

2.2系统设计与开发

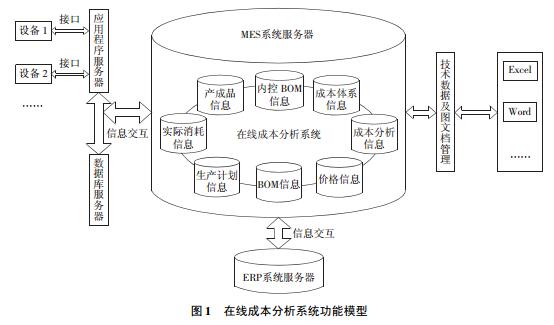

2.2.1概念模型根据设计需求结合实际情况建立在线成本分析系统的概念模型,如图1所示。

一方面与ERP系统进行信息交互,获得产品BOM(BillofMaterial,物料清单)信息、生产计划信息、价格信息等,一方面通过应用服务器和数据库服务器与现场设备系统进行信息交互,获得产成品信息、实际消耗信息等,同时结合MES系统的内部控制BOM信息,通过在线成本分析体系算法计算、分析得出成本分析信息,以各种图文格式的报表形式输出,及时、可靠地反映实时生产成本,以便迅速指导、调整生产现场作业。

2.2.2流程方案

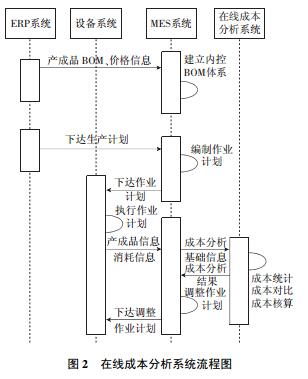

在线成本分析系统的整体流程如下:首先,MES系统从ERP系统获取产成品标准BOM信息、原辅料价格信息等,用于建立内控BOM体系,在标准BOM信息的基础上根据实际情况,考虑现有生产工艺水平,建立更适合企业的内控BOM体系[5];然后,在具体生产过程中,由ERP系统下达生产计划至MES系统,MES系统编制具体作业计划下达至设备系统,设备系统执行作业计划,同时将产成品信息、原辅料实际消耗信息等上传至MES系统,此时,在线成本分析系统从MES系统平台获取所需的所有基础信息,包括内控BOM信息、实际消耗信息、产成品信息等,再通过一系列在线成本分析算法和模型完成成本统计、成本对比、成本核算工作,并将成本分析结果上传至MES系统,由MES系统根据在线成本信息反馈结果调整作业计划,并重新下达至设备系统。在线成本分析系统的流程图如图2所示。

2.2.3在线成本分析体系

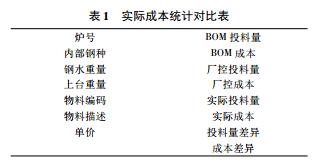

分别从成本统计、成本对比、成本核算三方面讨论在线成本分析体系。成本统计分为标准成本统计和实际成本统计,标准成本这里指在ERP系统BOM信息基础上建立的内控BOM体系,分别从消耗钢铁料、计划钢铁料成本、计划合金料成本、计划辅料成本几方面进行统计;实际成本统计则利用来自设备系统的信息,具体包括生产过程信息、产成品信息、消耗信息等,分炉号、时间、工序从钢铁料、合金、辅料几方面进行统计。成本对比指以炉号为单位通过对比内控BOM信息与实际成本信息,找出消耗使用量的差别及消耗使用成本的差别,样表如表1所示。

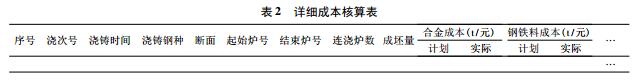

成本核算分为按时间段划分的总体生产指标方式和按浇次划分的详细指标方式两种。总体指标为综合性指标,例如:钢铁料消耗、铁钢比、平均连浇炉数、成坯率等;详细指标以实际生产浇次为单位,综合投料信息、成坯量、价格信息等最终得出各浇次钢铁料成本、合金成本、辅料成本等,样表如表2。

在其他各系统顺畅运行的基础上,在线成本分析系统可实时反映生产成本情况,并反馈至MES系统,最终以调整作业计划的形式反馈至设备系统。

2.2.4数据模型

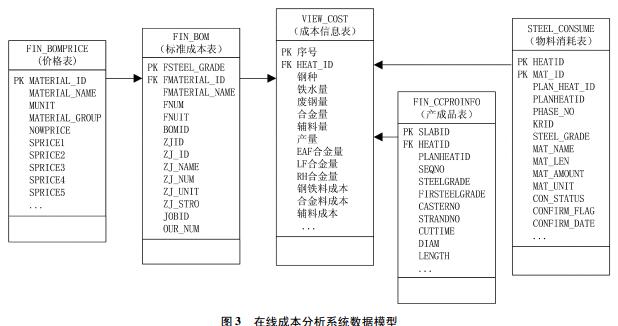

以Oracle数据库为例,图3所示为采用UML建模方法构建的系统数据模型,模型中给出了在线成本分析系统的关键数据库表单内容和各个表之间相应的主外键关系。

2.3系统实现

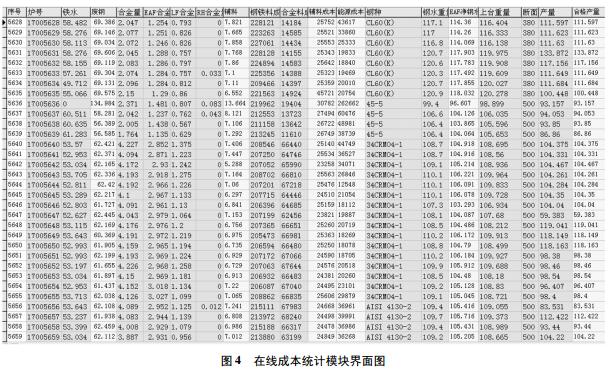

针对某特钢公司炼钢区域现有情况设计在线成本分析系统,并进行验证。该公司隶属于某集团公司,现有钢区设备包括:110tUHPEAF炉1座、120tLF炉2座3工位、120tRH炉1座双工位、5机5流圆坯连铸机1台。成本分析系统信息主要来源如下:标准BOM信息由集团公司技术质量部按钢种、物料录入至SAP系统后,下达至特钢公司MES系统,再由特钢公司技术部门根据具体情况调整为内控BOM信息;电炉区域投料由铁水、废钢、合金辅料三部分组成,信息来源于1.5级又称辅料系统称重自动上传或操作人员手工输入、电炉高位料仓称重系统、人工输入的手投料信息或根据历史经验分摊的无法计量消耗数据,经电炉设备二级系统汇总后最终上传至三级MES系统;LF炉和RH炉两个系统,绝大部分投料信息由高位料仓称重系统或喂线机自动上传至LF或RH设备一级系统,与人工输入的手投料信息、分摊消耗信息汇总后上传至LF或RH二级系统,再上传至MES系统;产成品信息由连铸机设备二级系统实时上传至MES系统。在线成本分析系统从MES系统获取相关信息后,分模块实时输出成本信息。按炉号或者按时间查询、导出在线成本统计信息,如图4所示

按起始炉号和结束炉号查询、导出在线成本对比信息,如图5所示

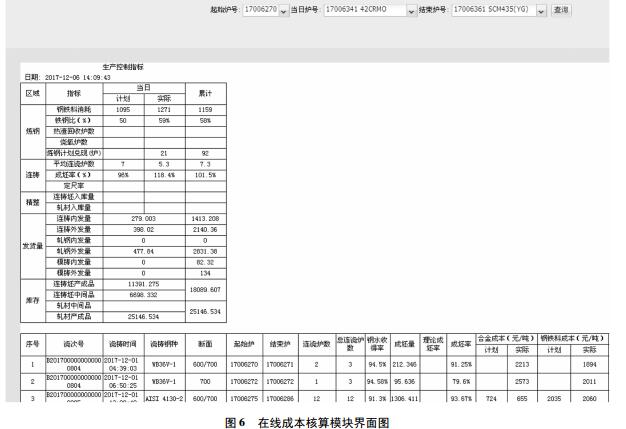

按起始炉号、当日炉号、结束炉号查询在线成本核算信息,如图6所示。

同时,系统后台自动反馈成本信息至MES系统,最终达到准确真实输出生产成本,显示生产盈亏并指导现场生产的目的,并作为生产单位绩效考核指标的参考标准之一,完善管理体系。

3结语

降本增效是企业的永恒主题,本论文提出的炼钢区域在线成本分析系统根据特钢企业实施ERP/MES后的实际情况在特钢MES系统的平台上进行开发,充分考虑了现代企业成本管理模式的改变,做出相应的需求分析与设计开发。由于在现有平台上进行开发,可实施性与可操作性强,大大提高了成本统计、分析、核算的效率,减轻了财务人员的劳动,并为管理层提供了一个实时、准确的成本信息平台,从而为优化特钢企业的成本管理发挥重要的作用,对其他流程型企业也有一定的参考价值。

参考文献:

[1]刘秋华.现代企业管理[M].北京:中国社会科学出版社,2003.

[2]李怀祖.生产计划与控制[M].北京:中国科学技术出版社,2005.

[3]王艳春.炼钢厂日成本核算的设计与实现[J].包钢科技.2004,12(30):50.

[4]王天宜.钢铁企业ERP/MES生产成本管理系统研究[D].大连:大连理工大学,2006.

[5]王坚,胡星,程长虹.武钢标准成本管理成本系统的研究与应用[J].冶金自动化,2011,35(1):32

* 稍后学术顾问联系您